上一篇談到MRP做物料計劃的種種弊端

而APS的出現,才真正開始,

有了物料齊套的概念,

在物料計劃上有多種算法規則,

大略分為兩類

第一類是常規優先級規則

—自前向后

—自后向前

—基于瓶頸計算

計算如下

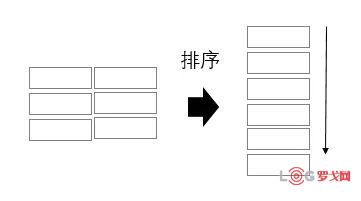

(1)對客戶需求進行優先級排序

這部分考量因素較多,大略分重要和緊急兩類,

重要指客戶要么是vip大客戶,要么是背景深關系通老板,惹不起,

緊急是指忍耐度低,出貨時間要求短。當然,實際情況下重要內部也有分級,緊急內部也有分級。

重要和緊急兩者經常博弈,是個挺復雜的過程。但最終要排出統一的優先級順序,以體現優先程度。

詳細排序方式是基于業務場景,按最晚交貨期,下訂單日期,依據不同加工周期倒推最晚投產日期,等等……

排序完成后,后續物料的滿足便按優先級順序進行。

像通常包子店賣包子,采取的排序規則是………………排隊,誰在前面誰先有包子

前面說到三類就是排序規則,按照下單日期/需求日期/承諾日期…等等

日期從前往后排,從后往前排,或者兩者結合都排一遍,確定每個需求可容納的日期區間,又或者從瓶頸開始排序。

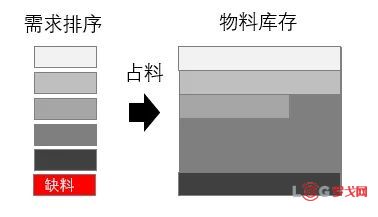

(2)按需求進行物料清單展開并占料計算

如果是原材料占用,則根據Bom物料清單展開計算所需原材料品類規格數量,每個訂單貨預測,需要原材料ABCD分別數量多少,然后按照優先級逐條占用(或者說分配)原材料,產品與原材料之間有非常明確的一一對應關系。每顆料的每個數量都能對應到需求上。

如果是成品庫存占用,則直接按順序依次扣減凍結庫存可用量即可。

如圖所示,按順序從上向下依次對需求分配庫存,最后一張訂單/預測無法獲得庫存,處于缺料狀態。

這樣的好處顯而易見………任何一顆料庫存數量的異動,都會如實反映到對應的訂單預測需求上,重新計算其是否缺料

是的,就是上一篇談的MRP的那些弊端,在APS物料分配邏輯中統統不存在

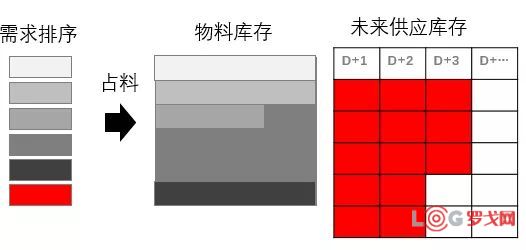

(3)物料供應計劃對未來進行占料

然而物料供應不止是庫存,還有未來的供應狀況。例如預期未來入庫的原材料及半成品或成品。

D+1,D+2等明后天的物料供應狀況,基于倉庫原材料收貨計劃,或是半成品產成品的排程中預計入庫時間,可以得到時間序列的物料供應計劃。

在此供應計劃上,可以對需求紅色缺料部分進行滿足,按時間依次占用,可得D+3日可滿足最后一張訂單/預測的物料需求。

以上都是所談第一種自前向后,從收到需求那一刻開始依次按D0庫存,D1供應,D2供應依次向后占用物料

其他還有自后向前,基于最晚物料需要齊套的日期(基于交貨期,生產,發貨,采購等leadtime提前期倒推)

從后往前占用邏輯,與從前往后可以同時使用,從而識別瓶頸,然后通過瓶頸處理來進行物料分配。

此外,還有相互讓料優化,不同訂單交換所占用的供應,從而確保交貨期都能達標。

這類是從績效優化角度出發

第二類是基于目標優化的智能算法

核心是以優化齊套的結果為目標,來對需求與物料進行規劃類,啟發式,元啟發式,機器學習等各類算法進行計算

這類當前應用較少

優化目標通常是需求在滿足交期狀況下的齊套數量最大化

也就是說,如果是訂單,則所有訂單都能在最晚齊套日期前分配到物料從而保證及時出貨。如果是預測,則是在該預測周期內能分配到滿足預測量的物料庫存。

當然,如果不同訂單重要性不一,例如大客戶訂單和小客戶訂單,在財務上收益不同,在公司戰略合作程度上不同,導致滿足哪個是有取舍。這類狀況較為普遍,如果能通過收益或者利潤量化當然最好,如果不能則是分配虛擬的權重值,例如一張大訂單等于3張小訂單,小訂單延交為1,大訂單延交為3,類似這樣的懲罰值比例。

那么,最終優化目標是懲罰值最小化的齊套結果。如果全部滿足交期,則懲罰值為0。

具體計算過程較為復雜,存在窮舉特征,不一一展開,有機會的話未來再寫一篇介紹aps智能算法的原理。

如上,便大致介紹了BT君我所理解的APS在物料齊套計算/物料計劃/供應計劃(隨便叫啥)的常見邏輯

下一篇我們開始談核心問題,

多階段的物料齊套管理

2024最值錢的物流上市企業是誰?哪些物流企業被看好,哪些被看跌?

1737 閱讀

地緣政治重塑下的全球供應鏈:轉型、挑戰與新秩序

1445 閱讀

連續5年的“春節主力軍”,德邦為何如此穩?

1380 閱讀物流供應鏈領域“吸金”不力,但能給投融資事件頒幾個獎

1378 閱讀CES 2025:NVIDIA OMNIVERSE驅動的智能倉儲數字孿生革命

1105 閱讀扎根供應鏈創新25年,一家“耐力長跑型”企業的破局啟示

1040 閱讀中遠海運回應被美國國防部列入“中國軍事企業”清單

1057 閱讀拼多多引領電商西進:帝王蟹進村,非遺剪紙出山

1017 閱讀制造業企業,不要逼物流公司降價了!

949 閱讀2024年12月份中國出口集裝箱運輸市場分析報告

915 閱讀