“想法很豐滿,現實很骨感。工廠投了大幾百萬上了自動化設備和系統,但效果并沒有達到預期。”大家對廠內智慧物流升級充滿了期待,也存在一些疑慮:不清楚智慧物流升級能解決什么問題,對改造完成后能帶來的效果很模糊。雖然有了方案規劃,但這當中到底有哪些風險,有哪些場景可以應用,到底誰來解決,他們根本不了解。

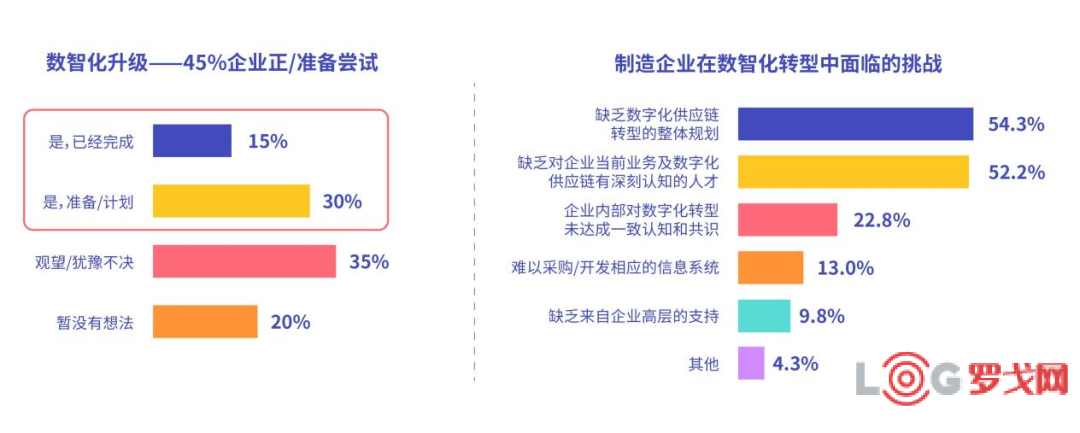

相關數據顯示,對于制造業的數智化升級,業內依然有超過50%的大型企業存在猶豫不決/暫沒有想法的情況。對于部署周期較長、投資回報不高、軟件復雜且升級昂貴等方面的擔憂使一些企業望而卻步。

有一制造業物流負責人直言,“最初引入了輕量化的設備,認為就可以幫我們解決很多問題,但是回過頭來去看,實際上完成以后又迷茫了。”因為他只是通過設備升級去解決自動化,而不是跟著流程,跟著整個運營模式去看自動化。

眼下數智化轉型是制造業變革新趨勢已經很明確,很多企業也意識到如果不做數智化可能會在這一波新的行業周期里面被淘汰掉。但是,如何幫助眾多制造業實現產業智慧物流升級,做了很好的方案規劃,但到了具體的落地層面,怎樣才能做出效果,成為了整個物流產業上下需要探討的問題。

走進工廠,博世華域轉向南京工廠馬力全開。工廠物流中心的AGV小車不停地穿梭于立體倉庫和生產線之間,把原材料從立體倉庫運送到生產線,再把生產出來的成品接駁回立體倉庫。數智化的力量,使得各個生產環節配套的物流系統能做到:足、快、好。即當生產環節需要物料時,能有足夠的物料,能隨時響應甚至提前供應,也能做到隨用隨取并且是準確無誤。

實際上,與如今很多大型制造企業一樣,三年前博世華域在廠內物流優化面臨著幾點挑戰:

1)缺乏數字化供應鏈轉型的整體規劃。要打造“立體倉庫+工廠”的全流程智慧物流中心運作模式,意味著與單獨的智能倉庫、智能車間相比,博世華域轉向南京工廠就只是個智能化倉庫,還要結合到生產端也使得物流運輸應用場景要復雜得多。但是,無論在行業內還是行業外,博世華域轉向這一全流程智慧物流集成項目均沒有成熟的案例可以借鑒。到底是先從軟件還是硬件先入手?是局部投入展開,還是直接整體布局?他們完全沒有思路。

2)對改造完成后能帶來的效果很模糊。在從原材料入庫、出庫揀選,到產線物料配送以及成品入庫的全流程業務,博世華域內部已經意識到,工廠在物料運輸低效、人工作業出錯率高,周轉期高、庫存難管理等問題已導致企業產生很多不必要的成本。雖然有了明確的訴求,方案規劃即使能做,但這當中到底有哪些風險,有哪些場景可以應用,最后能實現的效果如何?到底誰來解決,他們根本不清楚。

3)不了解改造過程中產生的風險。當前公司生產任務緊張,項目需要在不影響生產運營的前提下,在較短的時間內實現快速爬坡上線。在改造過程中會不會導致工廠停產停線?對于這樣挑戰,他們很擔憂。

經過大半年的思考和論證,博世華域發現不管是訂單還是倉庫、運輸的管理,由粗放式向精細化轉變,核心在于能否最大化通過調動物流系統去服務關鍵制造生產環節。

一方面是,整體物流鏈的協同高效可以延伸至生產與物流的協同,企業與外部客戶供應商的協同,從而提高整體供應鏈的協同效率。另一方面是,各類智能設備需要物流軟件擔當大腦中樞,來統一管理、調度這些設備并使其作業銜接順暢,提高設備的整體績效。

更為重要的是,軟件系統的規劃會直接影響到硬件布局、效率以及運營,它是一種更底層的基建。在制造工廠內部,貫穿整個工廠的物流各個環節的收貨、入庫、出庫、生產各個工位的物料供應、存儲、分揀、及成品配送、存儲等等的所有物流裝備都并入到數字化平臺上,通過數據來為企業提供更多的決策支持,去驅動供應鏈管理。此外,平臺系統整合的數據也會被用來服務于關鍵生產環節,最終實現廠內的物流裝備最佳的資源利用率和提供為工廠生產最優的物流服務。

“由軟件作為驅動,引入精細化、柔性化、智能化的全流程智慧物流系統,再結合智能設備把系統變成人,代替人去做各種智能化動作來實現整體效率的提升。”最終在博世華域內部達成了共識。

首先,第一期通過SAP、WMS和AGV RCS系統的互聯互通,實現南京工廠車間內的空箱拉動、原材料AGV自動轉運、原材料空箱下線、成品自動下線、成品空箱自動上線等功能。第二期在整個系統集成的基礎上,通過大規模投入智能設備,將揀選模式從”人找貨“轉換為“貨找人”,來實現原材料、在制品和成品的全部物流過程的自動化、智能化集成。

我們的物流中心實現了工廠物流智能調度和全流程自動化,無論在汽車行業還是其他行業,這個項目都是獨一無二的。據博世華域相關負責人介紹,“項目整體上線后,實現了人員下降40%,面積節約37%,配料響應時間縮短15分鐘以上,線邊庫存降低約30分鐘以上。”

傳統的制造業工廠中,由于沒有數字化屬性的硬件設備占絕大多數,使得各類硬件和軟件基本上是處于分離狀態的,而有自動化系統上線時,人們也往往容易忽視設備背后的軟件。

未來的制造業是全面數字化,是萬物互聯的。數字平臺時刻掌握著全廠的物料、搬運、存儲的動態,也掌握著從收貨、入庫、工藝生產、出庫、包裝等等所有業務的數據。而這些系統級的能力,來自與設備本身的數字化能力之外,還離不開在線調動廠內的所有物流設備和子系統的軟件平臺支撐。這意味著,未來的數字虛擬映射會與真實物理世界的硬件一樣重要,而軟件的爆發與迭代,它的智能化、協同化、可視化等方面也將會給數字世界增添新動能。

以博世華域智慧物流項目為例,唯智作為智能倉儲軟件提供方,作用等于為所有生產線“作戰”加上了智慧的“大腦”。試想,如果沒有一個能洞察生產、倉儲、市場動態、集成信息、指導所有生產線“作戰”的信息化管理系統,供應鏈鏈條上的各個環節會出現斷層,無法協同,大大影響生產效率。

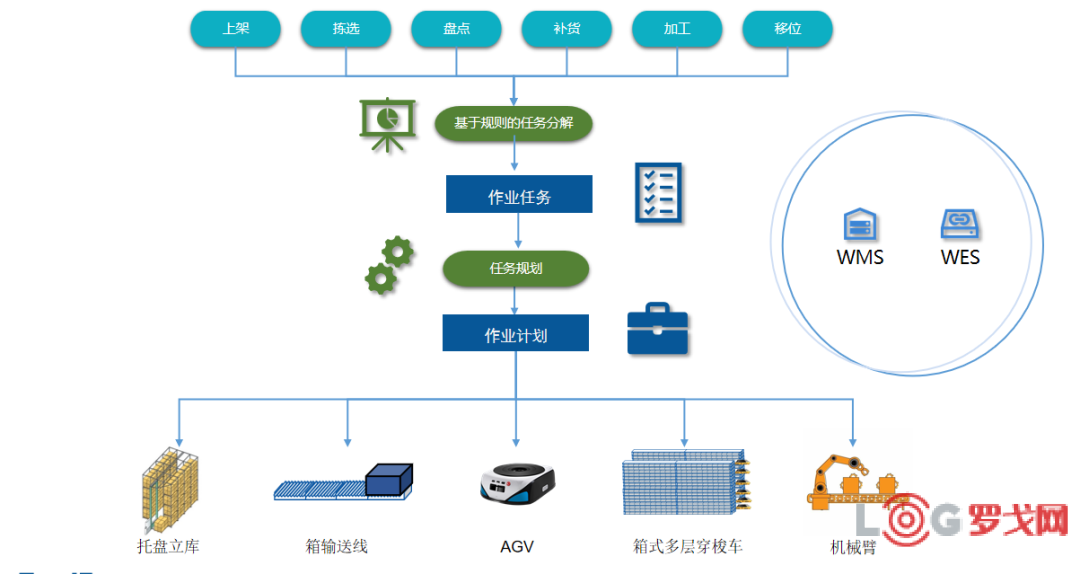

整體物流信息化藍圖

首先是生產物流環節,唯智的WMS+ WES系統可滿足數字化物流運營對有效數據的抓取,同時可計算出歷史詳細任務實際執行情況,與制造工廠ERP、MES、SCM等系統打通接口,形成數字化物流運營基礎,從而實現制造供應鏈上下游各類物流資源統一調度。特殊情況下,

系統還能根據訂單、供應鏈、突發事件等變化,隨時調整生產流程和生產計劃。

產品在生產完成后,通常會被暫置于倉庫中成為庫存。唯智多類型物流機器人調度系統(WES)與智能機器人AGV/AMR、AS/RS等自動化設備形成聯動,時刻掌握著全廠的出庫、入庫、包裝等等所有業務的動態數據。

同時,貨物的周轉時間,每次周轉多少,都由系統經對全廠當前相關數據分析后再調度對應的搬運機器人去執行搬運任務。在這一過程中,系統提取了數據、提煉并分析數據、展示有用的數據、計算并合成新的數據,幫助博世華域實現倉儲自動化、供應鏈數據可視化、庫存預測、SKU 及存貨管理、動態路由優化等。

廠內智慧物流升級的企業已然不是個例。在國內物流成本高企的情況下,不止是博世華域,唯智還為三一重工、中國中車等制造型巨頭提供廠內物流智能化集成方案,通過自動化、數字化去降低高昂的物流成本。

數字時代下,新需求下的物流形態正在不斷發生變化,廠內物流也在走向下一個時代:通過全面數字化和萬物互聯,搭建的一張數字化大網貫穿于整個制造業,通過數據驅動為企業解決決策問題,實現企業供應鏈升級,形成一種新的生產力。

特別是在疫情變化、經濟下行、中美貿易摩擦等諸多因素影響下,越來越多的制造企業意識到要實現穩健發展,不僅要升級制造工藝,還需要在提升制造效率,降低成本方面下“狠功夫”。未來,企業需要對采購、生產、運輸、倉儲、配送的各個環節展開全面的效率優化,協同解決供應鏈效率“高不高”、成本“省不省”的問題。而要驅動制造業物流供應鏈轉型升級的核心引擎必然是智能化、數字化。

DeepSeek火出圈,AI和大模型將如何改變物流行業?

2810 閱讀

智航飛購完成天使輪融資

2492 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2016 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2013 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

1744 閱讀物流職場人性真相:馬斯洛需求的顛覆與掌控

1472 閱讀供應鏈可視化:從神話到現實的轉變之路

1224 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

1142 閱讀運輸管理究竟管什么?

1021 閱讀2024中國儲能電池TOP10出爐

969 閱讀