相信大家都對于物流管理的目標都很清楚:

· TheRightProduct

· TheRightQuantity

· TheRightCustomer

· TheRightTime

· TheRightCondition

· TheLowestPossibleCost

翻譯過來,就是把指定的SKU和要求的數量以合適的成本、在約定的時間和送達特定的地點、并確保貨物完好無損交付給指定的接收者。簡約一點說法:經濟及精準。

但要達到這個目標,它必然是一個供應鏈整體協作的結果,再大的一點講是S&OP的結果,包括前期地規劃,以及協調落實,后期不折不扣地執行,且輔以始終貴穿全程以PDCA循環的不停優化改善的過程的結果。

對于供應鏈的執行來講,又包括多層次的協調,簡單從IT系統角度來看,就是ERP、MES、SCM、OMS、TMS、WMS、WCS等各系統之間的協作完成的。但這些都不是本文計劃要討論的。今天只討論倉庫內部的實際揀貨技術如何來支撐日常的作業,及各種優缺點,最終會嘗試算出它的每次揀貨成本。

具體到揀貨環節來講,我們對它的期待也基本類同于物流管理:簡單易用、高效并穩定,且低成本。雖然它只是整個倉儲作業中的一環,但卻是最重要的一環,在相當多種的倉庫業態中,揀貨的作業成本投入占整個倉儲作業成本的50%,甚至更多,如一個典型電商倉庫中100個員工,其中有70個員工主要就是揀貨和分播。所以,大部分倉庫作業的優化方案都是圍繞著如何更快、更好、更經濟完成揀貨任務為目的展開的,因為這個環節每提升一點,帶來的經濟效率是非常可觀的,這也符合二八原則,日常管理中,沒有可能把的所有問題一次性解決,只要把20%的影響最大的主要問題解決,逐步改善,就能達到卓越運營的目標。所以就可以看到層出不窮各種技術在這里出現,只要這個環節出現一個新技術都將十分吸引眼球,現在烘烘烈烈的機器人什么的,也是基于此。

言歸正傳,物流技術發展到今天,就揀貨模式來說,無非就是兩大類:人到貨,或貨到人。但是不管是人到貨,又或是貨到人,結果都是貨物發生了移動。是移動了多少、移得多快、移動起來費不費勁的問題。

就人到貨來講,目前有:紙單或標簽揀貨、手持揀貨、燈光揀貨、語音揀貨,這四種是比較成熟的,還有一種還在吹的視覺揀貨,目前沒見過實際的應用,這里不討論了。

換到貨到人來說,目前有:ASRS自動化立體庫揀貨、AGV揀貨、機器人揀貨。前些日子,宣布機器人揀貨修仙有成的文章到處刷屏。但是,我注意所有軟文,都把成本避開不談了,我的乖乖,敢不敢把作業能力、運行成本及投資成本算上一算,看看是幾年回報還是多少來的,就算按設計能力滿載運轉,給個理論值也成。但是,現實上所有倉庫,都是空半天,忙半天的。

好了,就以上五種人到貨,及三種化到人的方式,我們會把揀貨過程拆開看一下,將其分成幾個部分

2.1 行走

旅行是主題:從作業起點到存儲點,再從存儲點到集貨交付點;

人到貨:是人在走或開著設備走;

貨到人:是AGV、Robot或傳送帶在走。

2.2 揀選

在貨位中找到需要的商品,提取需要的數量。

人到貨:由工人去找,工人去拿需要的數量;

貨到人:由機器去找,但是拿多少,托揀和箱揀的沒有問題。但是零揀,機器現在還不能搞定全部類型商品或業態,目前只有很少不需要人工參與,大部分都需要人工協作才能完整個拿的過程,目前只在藥品行業看到可以直接揀出,其它還暫沒有看到。

2.3 交互

獲取要貨指令:取什么,在哪取,什么時間取,取多少,給誰的,放到哪里去,有什么特別需要注意的;

回復作業結果:拿了什么SKU,哪個批號的,拿了多少,有沒有缺貨。

核對作業過程:庫位對不,商品對不,批號對不,數量對不,等等。

人到貨,是人在交互,與紙張、標簽、屏幕、語音、指示燈。視覺的沒有研究,實在想不出什么樣靠譜方法交互,難不成工人只是單向接收?

貨到人,那就是機器與系統交互了,采用磁條、紅外線、近場通訊、藍牙、雷達、WIFI、LAMP、GPS、重力感應等技術呀,不停在掃描啊、掃描,邊跑邊算,現在在哪、距離目標還有多遠、到目標了么、目標捕獲沒有,我們走。數量對不對?看壓力夠不夠,夠了,也許是它吧。

2.4 理貨

整理待揀貨位上商品,拆箱、碼放規整等

整理揀貨容器中的商品,放對位置和順序,減少后續工種工作

人到貨:由工人完成

貨到人:機器不管或是一次放到位

因此,就以上四個步驟,我們來對比一下不同的類型的商品,分別采用不同的揀貨技術會有什么樣的表現。

3.1 以揀選目標單元分

? 托揀(PlatePicking):一次揀一托,不拆托,無所謂商品的商品大小和體積,總之是一托走;

? 箱揀(CasePicking):一次揀一箱或多箱,不拆箱,僅限于同一托上可以存放多箱,如果一托一箱,那就歸入托揀了;

? 零揀(PiecePicking):進行單個或最小包裝揀選,一次揀一件或多件,件揀通常都是在成千上萬的商品揀選,每個揀貨行中都只有幾個數量,并且要求在很短的時間里完成,電商倉或售后維修備件倉庫都是一個很好的件揀方法例子場景,又以貨物商品體積及重量,可以進一步細分:

o 小件:體積小,重量小,單手輕松拿起;

o 中件:體積稍大,重量稍重,雙手輕松拿起;

o 大件:體積大,重量重,需要采用設備搬運,其實類同于托揀;

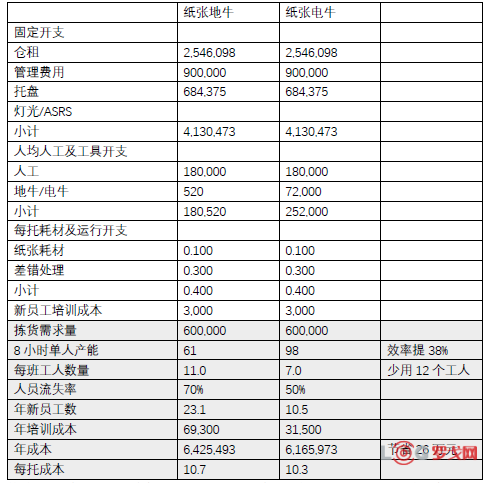

對于零揀優化方法很多,但是對于托揀和箱揀,優化方法就比較簡單粗暴,如果你的工人還是地牛揀貨的,就直接換成電牛,無論的你原來倉儲規劃有多么不如意,效率立馬提升30%。

3.2.1 摘果式(Discreetpicking)

在一次揀貨旅行時中把一個訂單中所有需要的商品全部揀出。

優點:一次完成,不必再分揀、合并,作業方法簡單;彈性大,調整容易;適合客戶少,大量訂單處理,訂單數量變化頻繁,有季節性趨勢。

缺點:品種多時,揀選路徑加長,揀選效率降低;多個工人揀選不同的大數量訂單時,會通道擁擠;揀選區域大時,搬運系統設計困難。

3.2.2 先揀后播式(BatchpickingandBatchsorting)

合并多個訂單的需求,在一次行走將一個或多個商品按總量揀出,然后再進行重新分播到各個訂單,需要額外的工作場地或設施進行分播處理;

優點:縮短揀選距離;適合訂單數量龐大的系統,訂單大小變化小,訂單數量穩定。

缺點:訂單響應慢;揀取后還要分揀,如數量多,則費時。

3.2.3 波次先揀后播式(Wavepickingandsorting)

在一次行走中將同時揀選多個訂單,但在揀貨過程中需要采用周轉箱等容器進行獨立裝載每個訂單,揀完之后,無需再次分播;

優點:一次可批次揀多個訂單,波次揀貨是所有方法最快的(盡可能短的響應周期),可以同時揀選多個訂單,由分揀系統自動進行處理。波次揀貨適用于倉庫有巨量的SKU,并且每個訂單都有很多個揀貨行。當然波次也可以用于訂單離散性比大的場量,可以用以特殊的方式進行組織,比如承運人、路線或區。

缺點:需要對訂單波次管理足夠的細致,并需要相對應作業技術及設備的支持。

3.2.4 分區接力式(Zonepicking)

將同一個訂單的任務按區拆開,分發到各個作業區,每個揀貨員負責一片存儲區內貨物的揀貨,作業區可能采用以上三種方法任何一種,最后再進行一次集貨完成揀選。這種一般都要配上輸送線及自動分揀系統。

優點:適合每區可采用不同的技術和設備。

缺點:難平衡各區工人的工作量和速度。

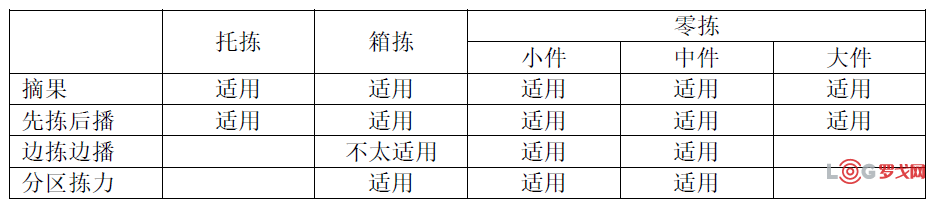

拼個矩陣Mapping一下

就上面兩種分類方法,看看:

從上表得出來組合可以看到,不同的方式適應性有其的局限性,因為是二維表,其實還有以下幾個維度也要考量,這里不討論先。

? 訂單數的多少

? 訂單行的多少

? 訂單行的SKU要貨量的多少

? 訂單與訂單之間的SKU重合命中度

? 以訂單要求響應時間需求

揀貨應都是從提升揀貨效率、縮短響應時間、提升準確率、降低作業成本這些個度量指標來看的。但是這些目標經常會互相沖突,當關注于揀貨效率時可能無法提供盡可能快的響應時間,或者著重于準確率也會犧牲揀貨效率,要降低成本,可能效率和準確率全完了。但是無所謂,我們試著分析一下。

3.3.1 揀貨效率

揀貨效率是用于計算揀貨速率。件揀貨通常計算每小時揀貨行數;箱揀貨通常計算每小時揀貨箱數及每小時揀貨行數這兩個數值;但是托揀的最合理計算方式是每小時實際揀貨托盤數。無論哪種方式的揀貨,都將貨物從源庫位物理移動到目標位置需的時間都基本固定的,那么揀貨效率提高往往都是從減少行走時間獲得最大的收益。

3.3.2 響應時間

響應時間是指從接收訂單開始到將商品放到發貨碼頭準備裝車的時間跨度。由于電商的發展,越來越來的客戶希望賣家能夠提供當天送達,那么縮短訂單響應時間成為了成為了重點關注,從之前的幾天到現在幾小時,甚至幾分鐘。當業務體量足夠大時,在訂單產生之后就即刻發布揀貨指令,并允許任務并行作業,將有效縮短響應時間。

3.3.3 差錯率

無論是哪一種業態,差錯率都是一個重要的指標。事實性,任何一個在規劃倉庫時的決策,都會對準確率有或多或少的影響,從商品編號編碼架構、到商品標簽格式設計、包裝方法、揀貨作業文檔設計、庫位號碼編碼架構、存儲設備選擇、環境燈光照明設計、以及揀貨方法選擇。提升準確率的技術包括以下幾種:語音揀選、燈光揀選、稱重、條碼掃描。無論是采用什么樣的揀貨方式,員工培訓、準確率跟蹤以及明確責任都是提升準確率的關鍵性因素。揀貨差錯率的產生一般是如下幾種情況:

? 45%是漏揀:以紙單作業的倉庫發生機率最高,如果工人不嚴格按照SOP操作,基它技術也可能發生。

? 30%是錯揀:工人揀錯了SKU,發生這種錯誤90%是因為工人走錯了貨位,或者走對了貨位,但貨位是混放的。

? 23%是少揀:箱揀、件揀時經常會發生,以紙單作業為最。

? 2%是包裝揀錯:特別是托揀、箱揀、件揀混在一個任務中同時摘果揀,這是倉庫管理中最嚴重的病,一定要治。

3.3.4 作業成本

無論采用什么方法,最終會落到成本上,不控制好成本,那么再先進的設計也是白搭,成本包括:設施設備初始化及拆舊成本,設施設備運行維護成本,新員曲培訓成本,工人正常作業成本,以及處理差錯產生的額外成本和新員工培訓成本。

對比計算規則:

由于要和機器人、ASRS進行對比,因都以全天24小時全負荷計算;

人到貨的全部三班倒,工人按三班次支付成本,每班8小時;

納入工業工程中的設計,在測算出來的時間上增加5%寬放時間;

管理人員也以3班計算;

機器人數以工作20小時計算,停機維護或充電4小時;

同一個通道只有一臺堆垛機,同時要還做上架,所以只能1/2來計算產能;

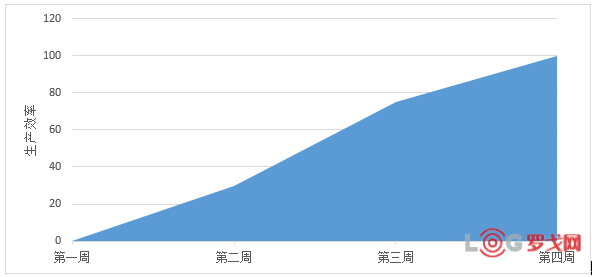

新員工培訓成本,假定工人完成培訓期可達成KPI

如紙單作業每個新員工入職30天達到KPI,學習速率均衡,那么陰影面積就是工人的提供的有效勞動,約為50%。

假定從庫位A150901揀選一托重1噸的商品,到出庫待發區B01。

那么使用不同技術,倉庫布局和規劃也有所不同:

4.1.1 人到貨的平面或高架庫

一個按照物流標準規劃的倉庫,地面庫的通道及蜂窩空間損失約為0.75;而高架的損失約為0.59。地面庫實在太不經濟,所以本文以一個有10,000個標準托盤庫位五層高架庫,并輔以電牛揀選的做為討論目標,大約需要7,000平方米的倉庫面積,長約140米,寬約50米,縱向排布,四面不靠,中間有主通道,大約32條通道,17列貨架。

以最中間庫位A150901來考量,從到A150901到B01,需要經過行走的距離約為100米(通道距離:15*4.3米+9*2.2米,集貨區到貨架區:16米),同時假定B01也是作業的起點,那么一次行走約200米。

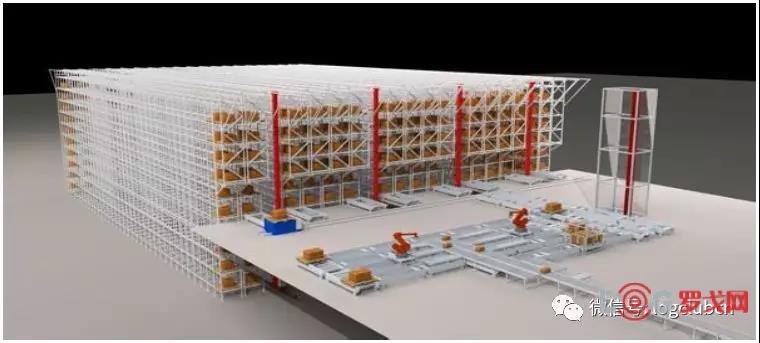

4.1.2 貨到人的ASRS庫

建設一個13層6通道65列2深的立體庫,需要長50米,寬40米的面積約2000平米。

假定庫位A013206位于通道中間部位,距離巷道口約44米,需要堆垛機將托盤取出并送到巷道口,從巷道口到B01,需要經過輸送線的距離約為10米,另需人工接力叉到B01下來,大約50米。

4.1.3 貨到人的機器人庫

托盤庫位布局應是與高架相同,但只有一層,同樣假定庫位A150901位于通道中間部位,從A150901到B01,需要經過行走的距離約為100米,直接落放,無需人工接力。

因為只是托揀,摘果什么的揀貨方式沒有必要分析,只討論不同的技術有什么不同:

4.2.1 動作分析

4.2.1.1 200米能走多久

開電牛以平均5KM的時速移動,大約旅行時間約為2分24秒;

如果是地牛,那么倉儲老黃牛們大約是2.5KM的時速在移動,估計需要5分鐘才到位,我們這里之后的分析都是假定是電牛,不考量地牛的情況。

4.2.1.2 交互

共有以下交互:

打印及領單:30秒;

看任務找目標庫位及商品:5秒;

行走到目標庫時核對任務上的商品和數量:5秒;

核對目標存放庫位:5秒;

簽單及標記:15秒;

交單:15秒;

共計1分15秒。

4.2.1.3 揀貨

在一層貨位揀出一托貨需要以下動作:

計1分鐘

4.2.1.4 理貨

無需

4.2.2 作業效率

合計揀一托約需279秒:

行走:2分24

交互:1分15秒

揀貨:1分

加5%寬放時間,則為293秒,4分53秒。

平均每小時約12.9托=3600秒/293秒;

反正是租來的倉庫、租來的設備、租來的人,就往死里用,工人單班8小時生產力為98.1托=12.9托*8小時;

10000個庫位,三班倒,每班約需34個工人才能揀空;

當然很少有這樣的倉庫,目前只看到過工廠發貨基本是以托作業,還有輪胎、冰箱、洗衣倉庫里,但都不采用高架,基本上是地面堆垛,SKU少還成,上千的SKU就空間浪費的利害了。

4.2.3 考量響應時間

紙單工作是無法即時響應的,訂單到達之后,需要經過幾個步驟(人工或自動打單->等待領取->被動傳送或主動來領)才能開始揀貨作業,而且完成之后,也需要額外的處理和等待時間才能反饋給下一個環節(標記完成->交單->等待處理->手工處理),簡單來說,如果現場目視化和SOP沒有控制好,則會有大量的時間浪費在等待上。如果出現單證丟失,現場管理將是一個災難,全靠管理人員的盯、關、跟,以及工人經驗和發揮主觀能動性才能保證現場的順利運作。所以紙單的作業的倉庫,基本上響應時間以天來計,當天揀前一天的任務為主,響應時間24小時是比較靠譜的。

4.2.4 看看差錯率

假定紙單作業揀選差錯率平均在1%,差的一點的會在2%或更多。而且越是經驗豐富的員工,差錯率越高,個人認為,是因為他們完全相信自己的經驗,不會像新員工那樣仔細的幾次核對,覺得大約差不多了,就叉了就走,反應過來還可能改正,反應不過來,就等著復核才發現不對。

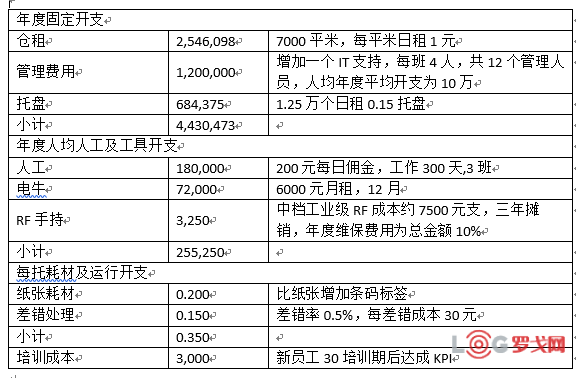

4.2.5 列出成本項

紙單揀選對于倉庫基礎設施要求比較低,可以適用于地面平庫或高架庫作業;為方便比較,這里只討論揀貨環節,以一年為期間來考量,全天24小時作業,其它環節的請自行推導(這里先感謝一下大董物流知庫的各位幫忙,特別感謝Tiger的回復關于天津武清那里的成本情況)。

4.2.6 試算總支出

現實上沒有哪一個倉庫是把揀貨作業能力發揮出來,倉庫在供應鏈,主要的功能還是為了存儲商品,建立體庫存,以適應供應鏈上下游各種需求。

因此從庫存周轉率的角度來看看對倉庫揀貨作業能力需求比較實際一點。對標,也對標供應鏈強人,向上看齊,參考蘋果公司6天的平均庫存周期,簡單用幾個公式代入算一下:

揀貨需求量=360天/庫存周期*庫位數

工人需求量=揀貨量/8小時單人產能

年成本=固定開支+人均人工及工具開支*工人數量+耗材及運行開支*揀貨量

每托成本=年成本/揀貨量

那么可計算出來下面的數據

4.2.7 其它考量

倉庫條碼化:無需

倉庫可視化:通道、庫位、商品、托盤都需要有可見編碼標識

工人經驗要求:高,需要熟悉庫位分布,紙單上指令含義,以及貨品

培訓成本:達到KPI,平均需要1個月左右

實時性:差;

缺貨:無法處理,需要通過對講或其它方法找管理層或其它人員處理;

庫存帳實相符率:80%;

盤點:循環盤點無法實現,僅能日清月結,只能停庫大盤;

庫位優化:無法動態優化,需要專業規劃人員不完整數據定期分析后優化,如果要想進行ABC分類,變動一次成本較高;

過程跟蹤:無

作業能力擴展:加人就可以提升倉庫作業能力,但當揀貨人員上升到一定的數量時,通道擁塞情況成指數上升,整體能力不升反降,這里就需要計算機來規劃路徑了,比如蟻群、Qos約束、啟發之類的算法顯身手了。

多訂單揀選:也許同時揀選兩托,無法更多,叉兩托視線被阻會帶來安全隱患,同時行車速度會下降到3KM。

安全性:不高,行車的同時,會不時去看一眼紙張,以確認指令

作業能力可靠性:一般

SOP符合率:不高

雙手雙眼解放:不能

4.2.8 插個題外話,為什么要電牛?

如果換成地牛,工人每托的作業時間將延長到470秒,去除租電牛成本,為每個工人配備1200元一臺的地牛;

DeepSeek火出圈,AI和大模型將如何改變物流行業?

2810 閱讀

智航飛購完成天使輪融資

2492 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2016 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2013 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

1744 閱讀物流職場人性真相:馬斯洛需求的顛覆與掌控

1472 閱讀供應鏈可視化:從神話到現實的轉變之路

1224 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

1142 閱讀運輸管理究竟管什么?

1021 閱讀2024中國儲能電池TOP10出爐

969 閱讀