[羅戈導讀]通常,物料經卸載進入廠內后(或物流中心),主要的去向有兩個:一個是入庫到倉庫,一個是直接被轉運到后續的某個生產工業環節中(在物流中心可能直接去了打包環節)。

[羅戈導讀]通常,物料經卸載進入廠內后(或物流中心),主要的去向有兩個:一個是入庫到倉庫,一個是直接被轉運到后續的某個生產工業環節中(在物流中心可能直接去了打包環節)。

通常,物料經卸載進入廠內后(或物流中心),主要的去向有兩個:一個是入庫到倉庫,一個是直接被轉運到后續的某個生產工業環節中(在物流中心可能直接去了打包環節)。

而在實際中,在物料進入廠內后的很多應用場景下,并沒有直接被搬運入庫或者去后續生產環節,而是到另外一個中間環節:緩存。

通常的物流中心將收貨的緩存區叫“收貨暫存區”。在物料進入內部后,在收貨緩存區可以集中對來料進行整理、檢查、登記等工作。同樣,也可以采用先進的技術生成自動化的收貨緩存。

那緩存除了如上提及的這些作用外,還有什么更重要的作用呢?

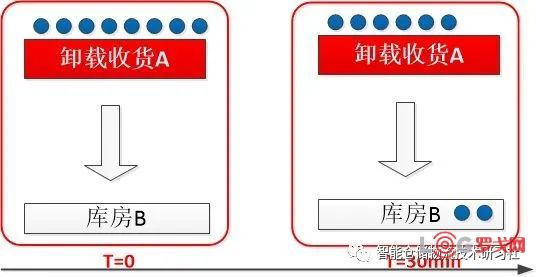

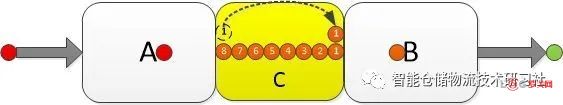

假設物料到達卸載收貨A區,在A區卸載的同時,物料開始由叉車入庫。由于倉庫B區距離收貨A區有一定距離,同時入庫時要辦理每個物料的入庫手續并錄入信息,半小時后,庫房只存放進去了2個物料組,而卸載收貨A區仍然需要卡車繼續等待直至將貨物全部卸載并入庫完畢。

在從A到B的時間段內,資源A一直被任務占用,同時卡車也無法離開辦理下次的運輸任務,需要長時間等待。因此如上的這個過程,對于A區來講,資源的無效消耗較為嚴重,卸載收貨過程被下游的效率(A到B)所影響,造成A區物料的輸出堵塞,引起A區積壓和公共資源消耗,致使A區的資源長時間無法釋放給下次的新任務,造成局部效率低下。

要解決上邊的問題,可以從提高下游的效率方面入手。而解決下游的效率,需要增加搬運資源,比如增加叉車的數量,提高從A到B點的搬運速度,但是下游的下游如果效率不提升,比如倉庫自身的入庫效率是固定的,那A區積壓的現象仍然得不到解決,這樣就需要提高上游的上游的效率,仍舊需要增加一定的資源或者投入。

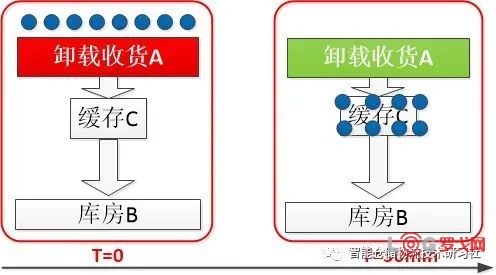

解決該問題的另外一個辦法是,在卸載收貨A區和庫房B區之間設置一個緩存區C,將A區的物料首先全部接收到C區。將C區設置在非常靠近A區并便于接收A區的物料,半小時后,A區的所有物料被轉移到C區,此時的收貨A區即可釋放公共資源,卡車也可在半小時內離開并運輸下趟的貨物。

在通常情況下,月臺并非是一直有抵達的卡車和要卸載收貨的物料,即使一直有物料抵達,如果每次抵達的物料很少,下游從A直接入庫B的效率也能足夠消化掉上游的抵達物料,那此時緩存的設置就沒有必要了。正是因為月臺收貨通常是大宗的物料抵達,上游要求盡快輸出物料,而下游的吞吐能力又無法完全匹配,此時就可以設置緩存來補償這種上下游的物流量的波動引起的短時吞吐量不匹配。

像上邊提到的月臺的收貨場景,對于物料的抵達可以描述為一種物料的物流量的波動。

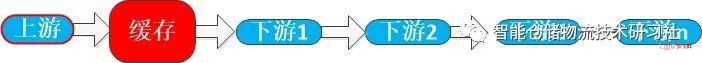

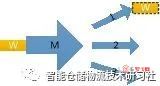

在非波動期間,上下游的物流量如下圖所示:

如果上游有波動,要盡快消化掉上游的波動,那就需要需要下游的每個環節都要提升吞吐效率才能匹配,那就意味著下游的所有設施都需要投入一定的資源提高物流效率。那也就是意味著成本的增加。

而如果在波動的上游出口后設置一個緩存,則可以將上游的波動臨時的引入到緩存中,后續再將緩存中的物料按照常規的物流流量轉移到下游的每個環節。這樣就避免了對下游的效率提升的要求。

因此緩存很重要的一個作用就是可以用來補償由于某個物流環節的一些變化或者波動而造成的上下游效率的不足。

從另外一個角度來講,緩存可以減少上游停機或者中斷。

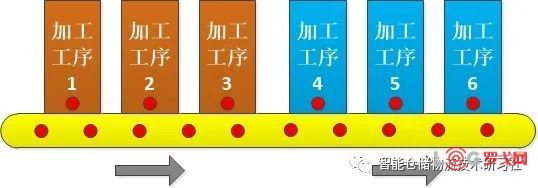

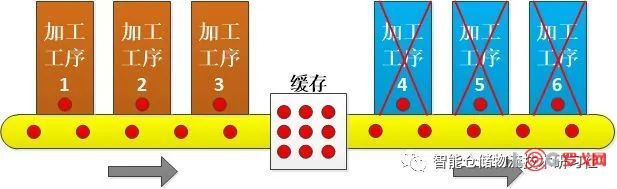

如下圖所示,物料經過加工工序1~6隨著生產從上游移動到下游,每道工序都是必須工序。其中,加工工序4~6由于工藝情況或者設備自身的原因,有一定的概率要停機。停機時,到達的物料由于得不到加工,需要等待,因此會引起后續物料的積壓,這樣就會導致上游工序1~3的停機。

由于生產工藝的特殊原因,如果加工工序1~3停機后,再次啟動時消耗的所需的資源比較多,因此如果在工序4~6停機后恢復期間,工序1~3仍然能繼續生產,就可以避免工序1~3的二次啟動,此時需要做的就是維持物料在產線上不停滯。此時在工序1~3和工序4~6之間就可以增加緩存來解決此類問題。

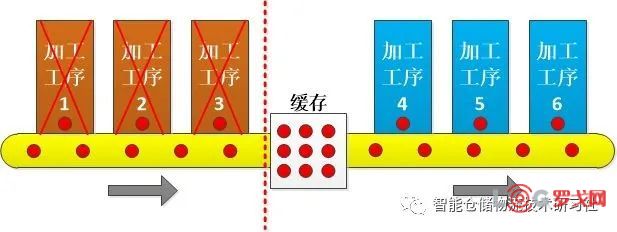

在工序4~6宕機后,由工序1~3加工后的物料可以先進入緩存,待工序4~5恢復后,緩存將臨時暫存的物料輸出給下游工序。在上邊的過程中,在緩存收納物料期間,下游工序是停機的,而上游工序是繼續生產的,并未由于下游停滯而造成上游的停產。緩存可以有效的減少上游的停機和中斷。

同樣的,如果上游工序有概率性的停機,如果系統想減少對下游工序的影響,在中間甚至緩存也能有效解決下游由于上游停機無法供應物料而造成的停機。

如上圖所示,下游工序物料可以由緩存提供物料,緩存暫時的間接替代上游工序輸出物料。

因此,緩存的設置可以有效的減少上下游由于彼此的宕機原因造成間接的工藝中斷。這在實際中有很多應用的案例,比如有些生產(或物流)環節中,需要定期更換耗材,此時必須停機,如果沒有緩存,一定會造成上下游的生產中斷;再比如設備需要定期保養或者定期必須要更換零件,此時也必須停機,如果在其上下游設置緩存,能有效的避免上下游的隨動停機。

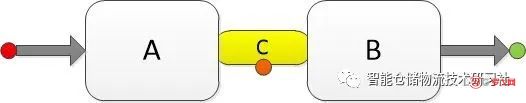

如下圖的一個實例,設備A生產后的物料在進入下游B之前,由于特殊工藝的要求,需要冷卻時長T,然后才能進入B。由A進入B之前,物料需要停止在C區等待直到耗時T。而在等待時間內,使上游A需要C清空后,才能輸出物料,同時在C區的物料未冷卻之前,B區無物料可生產。

其中,以B環節為例,B的設備工作時間分布大概如下,間歇性的,間歇是由于工藝要求造成的。這樣,B的設備利用率和生產效率都很低下。

此時,我們將C區改造成緩存,所有進入C區的物料,從進入到離開,使其需要的時間至少為T,在此期間,A區的生產不收影響,可以將生產后的物料繼續輸入到緩存C區。

在有緩存C區后,B區可有效減少等待,而這種等待是由外部物料需要特殊工藝(如冷卻)造成的。緩存中的前序進入的物料在等待期間,緩存可以繼續收納后續物料。

在前序物料冷卻時間到后,后續的物料也已經接近冷卻時間,這樣用緩存可以分擔并消除掉每個物料的工藝等待時間,以保證后續加工工藝需要的持續供料。

不是所有廠內的物流過程都是確定性的,比如之前講述過的上下游的關系中,物料需要從眾多的下游分支中根據一定的條件去選擇正確的下游路徑。

在某些應用場景中,當物料到達上下游的交界處時,當時是無法決策究竟該去哪個去向。物料的去向要取決于未來不可預期的變化。此時如果物料在等待未來的決策到來,就會引起下游的堵塞。此時若采用緩存將物料先存儲起來,待到可以決策時再次釋放。

因此緩存可以將物料臨時集中,待達到決策條件時再根據需要朝下游分發。最常見的例子為實時訂單的自動揀選,各品類的物料先存放到緩存中,有明確訂單后,按照訂單中各個品類的數量,將緩存中的物料釋放出去達成訂單需求。

也或者物料需要集合到一起滿足一定的條件后才能到達下游

常見的例子有自動化裝箱的多品類物料上游,各品類需要將物料集合到一定的裝箱量才釋放到下游進行裝箱。

倉庫其實也可以理解成一個大的緩存,物料單元先集中存放到倉庫內,外部有物料具體需求時,WMS根據出庫訂單,將倉庫內的所需物料出庫分發。

在倉儲物流自動化系統中的上下游一章中,我們已經提及了緩存量的設置問題,我們提到如下:

“水池就類似于自動化物流系統中的緩存設置,與水池不同的是物流系統中的"水"不是一直都有的,否則這個緩存要設置的無限大,因為上游注入的物料一直比下游排出的物料要多。在實際生產中,某些時間段內上游涌入大量的物料單元,同時上游設備有高于下游設備的效率,此時就需要將物料設置在緩存區內等下游物流設備初步"消化"。上游和下游同時動態的接收和輸出物料,緩存內的物料也會發生動態的變化,而在實際生產中,物料的發生是存在一定的周期變化的,在一個比較長的周期來觀察緩存,會發現有個緩存內的物料最大的時刻,而此刻對應的物料單元的數量就是系統緩存的設置量。"

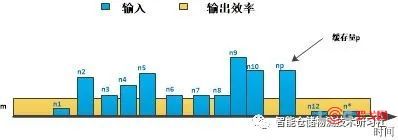

對于波動性的物流的存在而設置的緩存,我們可以找個時間較長的周期來測算波動周期內物料的輸入和輸出情況,比如取周期為T。

假設下游輸出效率恒定為m,上游為波動性的輸入,不同的時間段,物料量分別為n1、n2……n*,在周期T內,我們可以找到何時為累積到最多物料的時刻,比如圖中np處,此處對應的物料量即為最低緩存設置量:

p=m*t(p)-(n1+n2+n3+......+np);

對于為減少上下游中斷時間而設置的緩存,可以先假設上下游中斷時間的上限Td,如果下游中斷,上游的物料輸出效率為m,則緩存至少可以存放Td*m的物料。如果是上游中斷,同理。

對于由于工藝要求延時而設置的緩存,可以有延時時間T直接倒推出緩存設置量,如上類似。

緩存的設置能有效的解決上邊提及的物流量波動和設備中斷等帶來的上下游問題,但是緩存本身也是一種資源,緩存的引入也意味著著新資源的投入,也就意味著成本的增加。所以緩存也不可漫無邊際的設置,造成效率低下和成本的增加。

2024最值錢的物流上市企業是誰?哪些物流企業被看好,哪些被看跌?

1660 閱讀

地緣政治重塑下的全球供應鏈:轉型、挑戰與新秩序

1305 閱讀

物流供應鏈領域“吸金”不力,但能給投融資事件頒幾個獎

1322 閱讀連續5年的“春節主力軍”,德邦為何如此穩?

1191 閱讀扎根供應鏈創新25年,一家“耐力長跑型”企業的破局啟示

984 閱讀中遠海運回應被美國國防部列入“中國軍事企業”清單

994 閱讀CES 2025:NVIDIA OMNIVERSE驅動的智能倉儲數字孿生革命

1000 閱讀拼多多引領電商西進:帝王蟹進村,非遺剪紙出山

905 閱讀制造業企業,不要逼物流公司降價了!

809 閱讀滿幫旗下山恩保險經紀2024年聯合保險公司提供9970億元貨運風險兜底

787 閱讀