我們知道,任何倉庫流程都是需要人去執行的,有人操作的地方就有出現異常情況,而這些可能是系統不能夠解決的。

那么哪些存在環節有異常呢,針對這些環節我們又應該怎么處理呢?

我查詢了相關資料并結合目前主流WMS的解決方案,為大家梳理如下。

在貨品運輸過程中,由于不慎堆放、碰撞或擠壓等原因,貨品可能會受損或破裂。這種情況尤其在沒有適當保護措施的情況下更為常見。

貨品的包裝如果不合理或不牢固,可能無法有效地保護貨品在運輸和搬運過程中免受損壞。

貨品本身也會存在質量問題,可能是制造過程中出現的缺陷或不合格品。當供應商將貨運輸過來時,倉內收貨人員才逐一發現。

正常收貨時,自然是使用PDA進行掃描貨品條碼,確認批次后輸入數量。

但發現有異常貨品時,則需根據之前與供應商簽署的合同或條約,進行線下異常登記。

我們也可將這異常登記在WMS里,處理系統外的異常。

即記錄發現人、發現時間、對應商品、甚至批次信息、原庫位、原托盤、原箱號、當前庫位、當前托盤、異常類型、處理方式等信息,利于后續排查處理。

其實常見的異常類型無非就幾種,單據異常、數量異常、品質異常(質量)、包裝異常。

細分來看,單據分為單據出現模糊,有貨無單、有單無貨。數量分為多件和少件。品質包括混裝、破損、標識不符、缺少配件、超有效期、尺寸異常、材質異常、外觀異常。包裝分為包裝破損、標簽破損等。

有了這些信息后,我們就可以讓收貨人員使用PDA進行異常登記。

登記好后,再讓倉管員在PC端核實這些異常,并制定對應的處理方案,例如退供應商、供應商換貨、拒絕收貨等。

之后也可在后續做一些異常的數據分析,從而說明哪家供應商的商品質量不行等。

有些異常可能并非能在收貨之前發現,是在收貨之后發現,例如品檢質檢或上架時。

這時可將部分異常商品分離出來,然后單獨存放在異常庫位上。

對應系統的操作是,按商品質檢或上架時,將正常的商品進行上架,異常的商品單獨分離出來放到指定托盤,并拍照記錄。

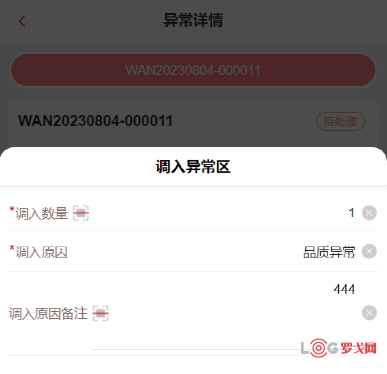

對于系統內(已收貨)的異常商品,我們可在PDA或PC進行處理,并調入異常庫區(自動鎖定該庫存)。

并打印對應異常標識卡,等待后續跟蹤后處理。

待處理完成后,移出到異常區,解鎖后重新處理(出庫或做庫調),根據具體業務要求處理。

日常盤點發現異常,處理方式和上架類似,只需先將異常貨品標記出來。

設置好放入的異常庫位和托盤,并使用分配鎖鎖定庫存,該庫存可移動到其他異常位。

后續處理方式和前面一樣。

揀貨也是類似的,揀貨出現異常往往是由于前期庫內作業不規范,導致的庫存不準,常見異常情況有少件或多件或貨品損壞。

遇到少件,很可能是該庫位揀選時被其他人多拿了,肯定是沒法直接作業,或者只能揀選一部分。這時,我們可在系統里標記異常件數。系統自動取消未揀的那部分,只可以揀選剩下那部分。

異常庫存會記錄到異常區,此時記錄顯示無實物,待確認后續處理方案后,進行處理登記。后續線下給補上。

那剩下沒有揀選的怎么辦呢?我們可再次對出庫單/波次進行分配(也可觸發自動分配),生成揀貨任務,從而可以在其他地方進行揀貨。

而多件的情況,相對較簡單,直接標記多的商品數量/其他商品,并記錄為系統外庫存,待進入異常環節后,有專人來拿走或做庫調給補上(保持系統與實物一致)。

品質問題最常見的是貨品損壞,此時應標記為系統內庫存,且有實物,此時處理方式和日常理貨一樣。

只是異常登記后同樣需要將這部分揀貨任務進行取消。保證后續可重新分配,生成新的揀貨任務。

造成復核時的異常,同樣也存在少件和多件,品質問題,甚至還會遇到其他商品。

造成少件,很可能是揀貨時少拿了商品,所以此時應按實際有的商品進行復核,剩下沒有復核的找到對應揀貨明細和揀貨任務,進行單獨取消。

那剩下沒有復核的,我們只能對出庫單/波次進行再次分配(也用觸發自動分配),生成揀貨任務,從而可以在其他地方進行揀貨后再次進行復核。

造成多件,很可能是揀貨時多拿了商品,這里處理方式和揀貨一樣,直接在系統里標記多的商品數量,并記錄為系統外庫存,將貨品放入異常區,待進入異常環節后續處理(相關庫位盤點后,可線下給補上)。

在系統上做異常登記品質問題,并記錄為系統內庫存,將貨品放入異常區,待進入異常環節后續處理。

而剩下待復核的商品,只能對出庫單/波次進行再次分配(也用定時任務自動分配),生成揀貨任務,從而可以在其他地方進行揀貨后再次進行復核。

和多件一樣,只是需多記錄遇到的商品信息。

此時打包已完成,等待最終發運,此時可能會存在包裹不見了或對應包裹里的商品存在問題的情況。

這個階段若才發現異常,應該好好檢討下倉管作業環節了,畢竟承運商司機已等在門口了,將直接影響運輸配送的效率。

裝車發運時,按箱裝車/按托盤裝車時,發現相應的包裹丟失了,或沒裝完,則需要排查倉庫里是否還存在已打包但未裝車的包裹。

若實在找不到,但司機又等著緊急來發貨,則只能在系統上取消相關包裹,并取消之前的揀選明細,重新分配訂單/波次后進行揀貨,揀完后重新打包裝車發運(過程隨長,但方便追溯,推薦使用)。

還有一種更快的方式,即直接線下在貨架上揀選,并記錄相關揀選明細,操作系統對庫存進行凍結,重打箱標簽,貼在包裹上,待發運后對凍結數量進行庫存調整(過程雖短,不好追溯,不推薦)。

重新打包即可,若箱號需更換,則還需操作WMS拆箱,重新復核捆包裝箱,以便生成新的箱號。

直接操作翻箱(開箱),并取出異常商品,相關操作同 "復核捆包-品質問題" 一樣,

4、 包裹里商品數量與包裝箱明細不符

直接操作翻箱(開箱),相關操作同 "復核捆包-少件/多件" 一樣。

八、寫在最后

異常管理是一個持續改進的過程。倉庫管理人員應該定期分析造成異常的原因,找出潛在問題,加強質量控制流程,從而減少異常情況的發生。

培訓倉庫人員和相關人員對于異常管理的重要性和方法也很重要。

提高員工的意識和責任心,讓他們認識到自己的工作對于保障倉庫貨品管理和倉庫效率的重要性。

與供應商建立良好的合作關系也是管理的關鍵。

及時與供應商溝通,反饋異常貨品情況,共同找出解決方案,可以幫助降低異常貨品的數量。

對于一些對環境條件敏感的貨品,要確保倉庫內的環境控制達到要求,防止因環境問題導致貨品損壞。

倉庫應加強質量控制和檢驗,建立記錄和追溯機制,持續改進和加強培訓,與供應商合作,確保倉庫作業高效的運作。

DeepSeek火出圈,AI和大模型將如何改變物流行業?

2936 閱讀

智航飛購完成天使輪融資

2541 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2058 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2062 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

1828 閱讀物流職場人性真相:馬斯洛需求的顛覆與掌控

1500 閱讀供應鏈可視化:從神話到現實的轉變之路

1280 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

1191 閱讀運輸管理究竟管什么?

1112 閱讀Deepseek在倉庫規劃中的局限性:基于案例研究

1130 閱讀