一般寫PPT前,都會理一個提綱,先問自己這個售前方案是寫給哪個公司的,該公司處于哪個行業,哪個階段。

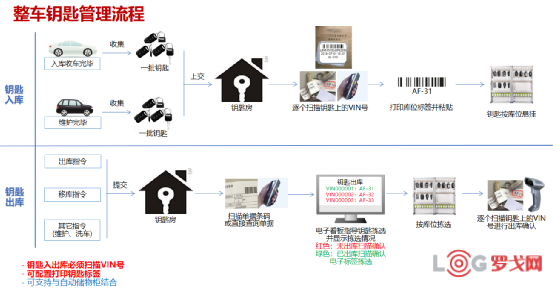

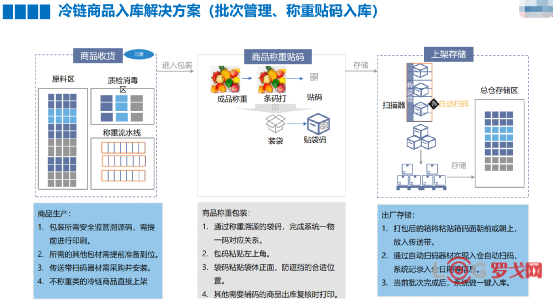

每個行業的特性不一樣,例如食品行業就需要快進快出的批次管理,整車行業就要基于VIN來進行管理,酒類管理就需要有嚴格的箱條碼和瓶條碼(唯一碼)管理。

每個階段也有很大的不同,可按照之前我們聊的,供應鏈成熟度模型去進行評價,去大概分析目標公司的痛點。

例如有的公司沒有上系統,全靠人工EXCEL臺賬維持。還有的公司上了系統,但不能很好的用PDA指導進行作業(用的不爽);還有上了系統,并且能用PDA指導作業,但是無法和其他系統做對接,造成數據孤島等。

至于ppt編寫,常規的套路如下,一般分為,公司和產品能力介紹、業務理解和整體解決方案、項目典型場景的解決方案,項目管理和運維保障計劃。

1、公司背景介紹、榮譽和資質、成長歷程、公司所有產品系統架構圖、產品核心優勢、關鍵特點、整體系統解決方案、案例logo墻、典型案例(最好和目標公司有一定的相關性)。

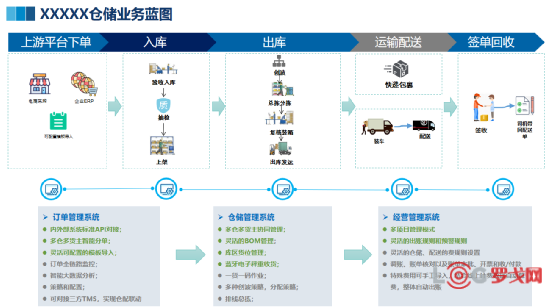

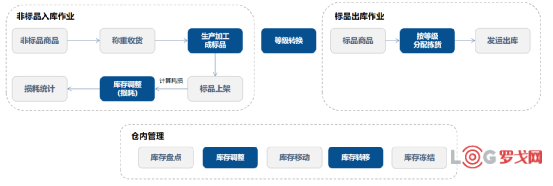

2、行業發展分析、該行業商品作業挑戰、典型作業場景需求、用到的產品系統架構圖、實現價值點、對業務的深入理解、對業務范圍的理解、業務藍圖理解、系統功能架構圖、系統技術架構圖、系統部署架構圖、服務器性能保障介紹。

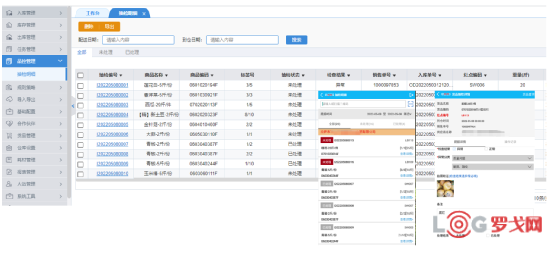

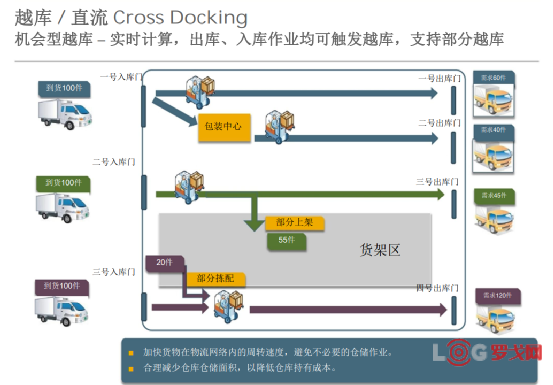

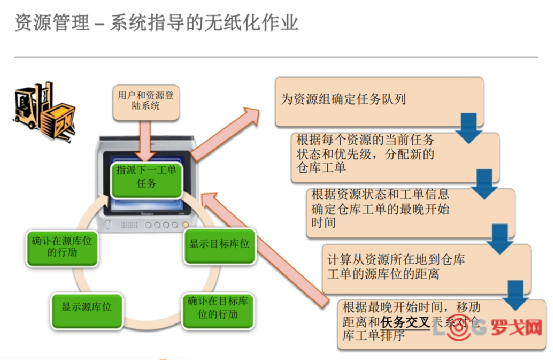

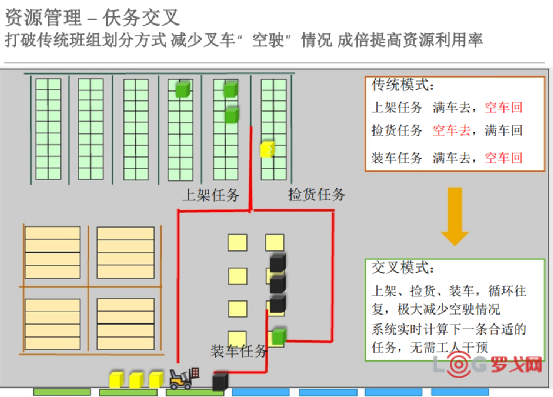

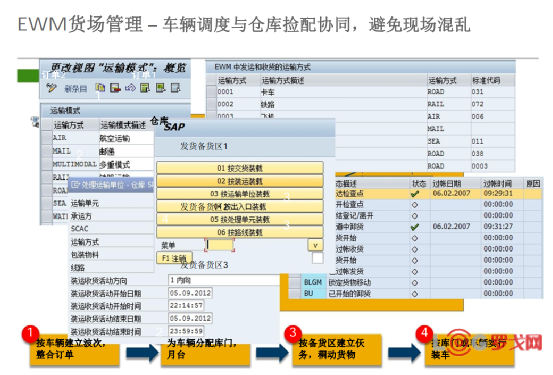

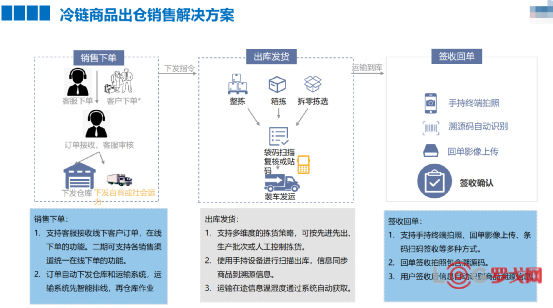

3、典型場景解決方案,可針對該客戶做詳細示例來介紹,包括不限于 基礎主數據、入庫流程、入庫打印、上架策略、收貨上架截圖、出庫流程、庫存周轉分配規則、揀貨規則策略、復核操作、打印裝車清單、庫存管理介紹、盤點介紹、盤點打印、補貨、預警提醒、月臺管理、越庫管理、在庫加工。

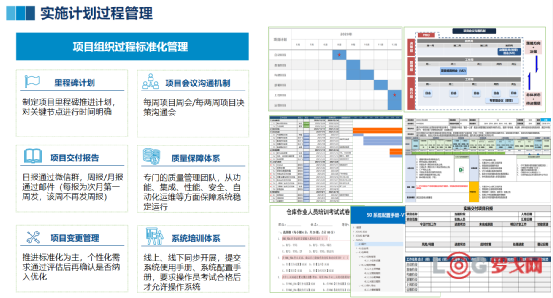

4、項目管理和運維保障計劃,主要突出技術優勢、實施方案、培訓服務、聯系方式。包括項目實施步驟、實施計劃過程管理方式、售后服務體系介紹。

一般WMS倉儲作業常見痛點如下。

造成原因:沒有系統支持。

造成結果:需人工制單,無法監控訂單的全流程,相關問題也無法直觀的追溯,信息溝通不及時。

應對方案:上一套能完成上下游對接的系統(例如OMS)。

預期效果:能完成全訂單的全流程的監控,相關問題溯源更簡單。

造成原因:沒有系統,或系統建設不夠完善。

造成結果:憑經驗作業時,員工請假或更換會造成數據不準;臺賬記錄太多查找費時費力,打開緩慢。

應對方案:上一套能滿足并指導現場作業的系統,并提供標準的SOP解決方案。

預期效果:標準化作業,高效解決生產過程中的問題,從容應對突發或高峰期的情況。

造成原因:沒有系統,或系統不支持。

造成結果:數據傳遞延遲,作業流程銜接延遲,缺乏任務動態調度,缺乏績效考核數據依據,缺乏作業過程溯源。

應對方案:使用帶有移動端作業的WMS系統。

預期效果:數據實時傳遞,作業流程銜接,任務動態調度,作業數據可支持績效考核。

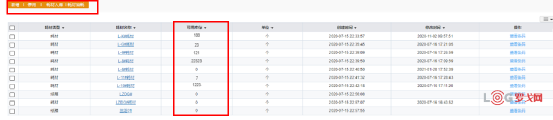

應對方案:上架作業策略應可配置,以應對業務運作不斷變化的需求。可以為每一種商品分別定義不同的上架作業策略。

常見的上架規則包括不限于,按照不同的庫區尋找庫位,按照不同的包裝(托盤、箱、件)分配不同的庫位,根據商品的屬性(正常品、殘損品)分配上架庫位,體積限定、重量限定、數量限定、長寬高限定,混批號、混商品限定,同批號商品合并,同類商品相鄰選擇,不同的訂單類型可以上架到不同的庫位,如正常的采購訂單和退貨訂單,根據商品的ABC動性分配上架庫位。

應對方案:允許物流中心對不同事件的預警,并提供大屏預警展示,包括不限于商品過/即將過保質期、商品低于庫存下限或者高于庫存上限、庫齡超過半年、訂單超過24小時未處理、補貨任務1小時內未執行、收貨12小時內未上架。

方式:email、SMS、IM(釘釘或企業微信)、系統監控界面。

造成結果:無法快速知道每個商品在每個區域的準確庫存,造成找貨難,管理難。

無法對上架、揀貨、補貨操作做路徑優化,造成重復工作量。

無法準確控制庫位庫存變化,不能即時補貨。

應對方案:增加現場合理的庫區庫位規劃,現場成功管控并不是只靠系統,更多的是靠運營規劃。售前顧問應能針對現場情況分析,結合標準的SOP合理規劃上架、揀貨線路。

對于稍微大型點兒的倉庫,應該同時兼顧倉儲區、揀貨區、收貨區、發貨區、打包區、異常區等,每個區的職責各不相同,便于不同的員工分工協作。

造成原因:缺乏系統追溯,多為人為控制。

造成結果:管理混亂,查看品檢結果需多個地方找尋,久而久之易丟失結果。

應對方案:系統可按照不同商品的特點要求,將品檢納入收貨SOP的一部分,根據品檢動作去決定是否收貨,并記錄品檢的結果和照片。

造成結果:無法控制商品的先進先出。

應對方案:收貨前/收貨時就記錄好商品批次信息,完善商品批屬性信息,包括不限于生產日期、入庫時間(一般是收貨時自動生成)、保質期等。便于后續按批次分開存放,即多批次不混放相同庫位,在出庫時控制商品先進先出,找貨也相對容易。

造成原因:缺少事先規劃,應對措施。

應對方案:考慮可按波次進行作業,每次揀貨任務下來,分不同人在庫區揀貨,揀貨完成后按單播種分貨,按單復核,零散件裝箱捆包待發,獨立件/整箱/整托揀貨完成存在的待發區,貼好面單和發運清單后,待配送人員取貨后發運。

造成原因:沒有系統支持/原有系統不支持/嫌系統盤點麻煩。

應對方案:可根據系統打印出盤點計劃單,手工盤點后將差異計劃重新導入/錄入到系統中;優化現有系統支持在線盤點,包括不限于可按指定條件按計劃生成盤點單和盤點任務,自行分區領取任務或指派任務,進行多人盤點作業。

例如可按庫位、貨主、商品特性、批次等生成盤點單。支持循環盤點、動碰盤點、隨機盤點、差異盤點、盲盤等

造成原因:標準系統不支持加工或加工較為薄弱

應對方案:系統記錄和維護商品重量與數量的關系。非標品按重量進行收貨。加工后的成品折算為數量進行上架,損耗體現在庫存調整單中。銷售單按數量分配出庫。支持商品等級轉換,可將貨品按不同等級進行轉換。可配置先進先出策略,保證先生產的商品優先出庫。

造成原因:標準系統不支持非標品作業,僅支持按數量收發貨。

應對方案:提供多種收貨方式,非標品使用稱重收貨,標品支持快速收貨、點數收貨。

提供抽檢功能,針對有壞掉的商品可以拍照取證記錄,異常抽檢標簽不再收貨。

提供PDA撤銷收貨功能,現場無需額外準備電腦。

提供多維度PDA收貨查詢、作業路由查詢、入庫單查詢、灶點查詢。

允許在發運前修改收貨重量,即使在已復核、已揀貨之后(可靈活配置權限)

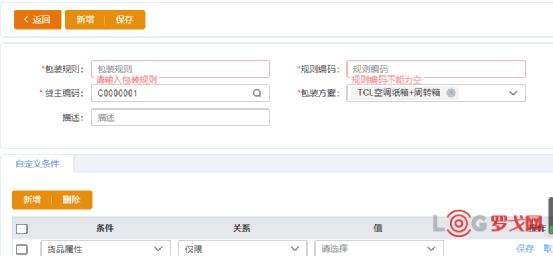

應對方案:WMS提供耗材管理,包裝耗材推薦方案、以及特殊包裝規則的維護。

系統應支持耗材的進銷存管理,包含耗材的基礎資料維護(長寬高、重量、條碼),耗材的入庫及耗材的出庫,其中耗材的出庫消耗包含通過復核。打包包裝消耗和通過出庫消耗功能進行庫存扣減。

可考慮的推薦方案。

系統根據倉庫所使用的包裝所使用的耗材組合維護包裝方案,一般一個完整的包裝方案包含紙箱、面單值、填充物等。作業過程中發現系統推薦包裝方案不滿足時,可手動調整最優包裝方案。

訂單下發到WMS,系統自動推薦包裝方案。推薦邏輯:訂單貨品組合是否已有歷史包裝,如有則直接推薦已使用的包裝;如無,則根據貨品的長寬高、重量自動計算包裝方案。

當有特殊貨品時則配置包裝規則,推薦特殊包裝。

現場情況:沒有預約,供應商想啥時候送就啥時候送,無提前規劃。

造成結果:現場月臺擁擠不堪,嚴重影響收貨效率,倉庫管理混亂,造成爆倉的錯覺。

應對方案:合理控制供應商送貨時間,可精確到小時。

合理庫存控制,控制供應商必須在指定時間段送貨,降低庫存。

合理庫位安排,供應商提前預約提前安排儲位。

通過預約機制可對供應實施績效管理。如:供應商送貨準時統計,可按供應商進行排名排序,殘品統計,供應商效率統計…可統計出最佳供應商。

倉庫可實時把握供應商變化,可合理安排各種資源。

通過系統進行預約策略控制,如:不同訂單是否允許合并、預約時間是否嚴格控制、是否可拆散訂單預約、預約是否嚴格審核機制等配置與控制。

DeepSeek火出圈,AI和大模型將如何改變物流行業?

2873 閱讀

智航飛購完成天使輪融資

2534 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2044 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2048 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

1779 閱讀物流職場人性真相:馬斯洛需求的顛覆與掌控

1500 閱讀供應鏈可視化:從神話到現實的轉變之路

1245 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

1170 閱讀運輸管理究竟管什么?

1077 閱讀2024中國儲能電池TOP10出爐

1032 閱讀