[羅戈導讀]一個新供應鏈團隊有了它的文化與機制還不夠,組織存在的價值和意義需要有更為明確的戰略去指揮,今天的文章我們看看團隊戰略的制定。

[羅戈導讀]一個新供應鏈團隊有了它的文化與機制還不夠,組織存在的價值和意義需要有更為明確的戰略去指揮,今天的文章我們看看團隊戰略的制定。

“系列文章接著聊,一個新供應鏈團隊有了它的文化與機制還不夠,組織存在的價值和意義需要有更為明確的戰略去指揮,今天的文章我們看看團隊戰略的制定。“

—— 供應鏈日常

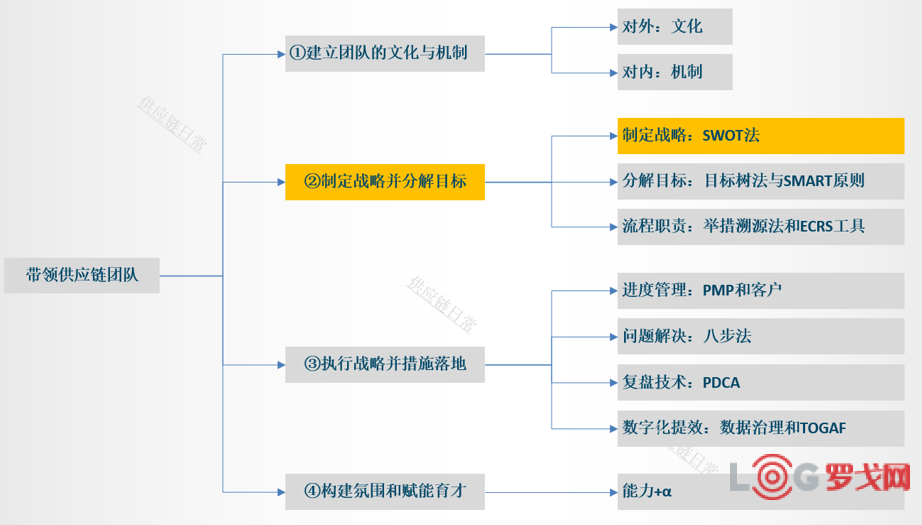

團隊戰略,指的是可以指導該團隊未來3-5年業務發展方向的文檔,一般寫明了未來幾年內需要做的項目集和要達到的目的,這一步是制定目標之前的必經之路,只有先確認了戰略,才能通過戰略拆解成每一年的目標。

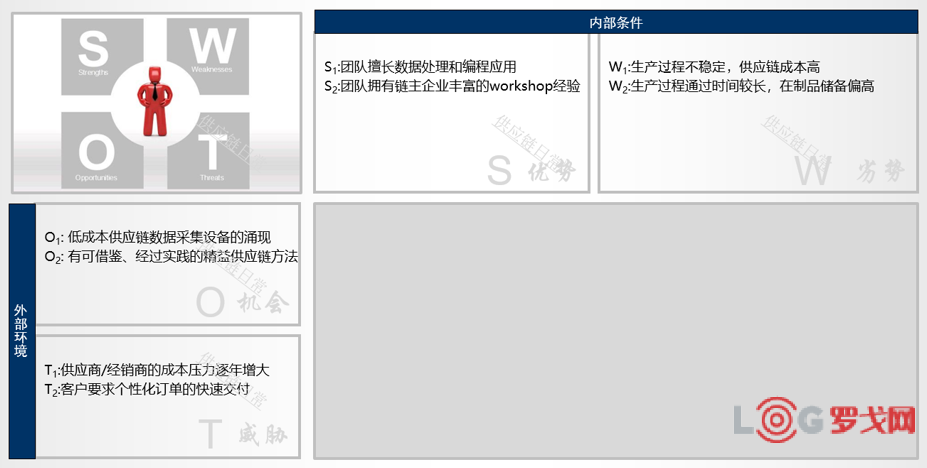

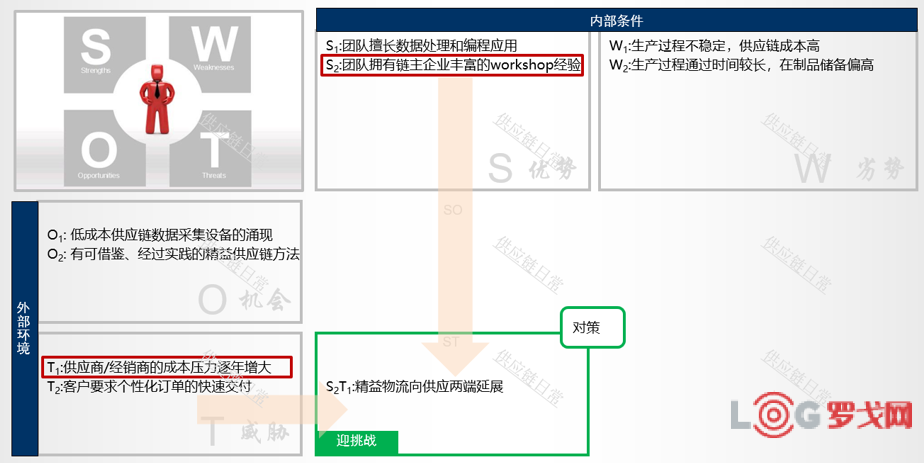

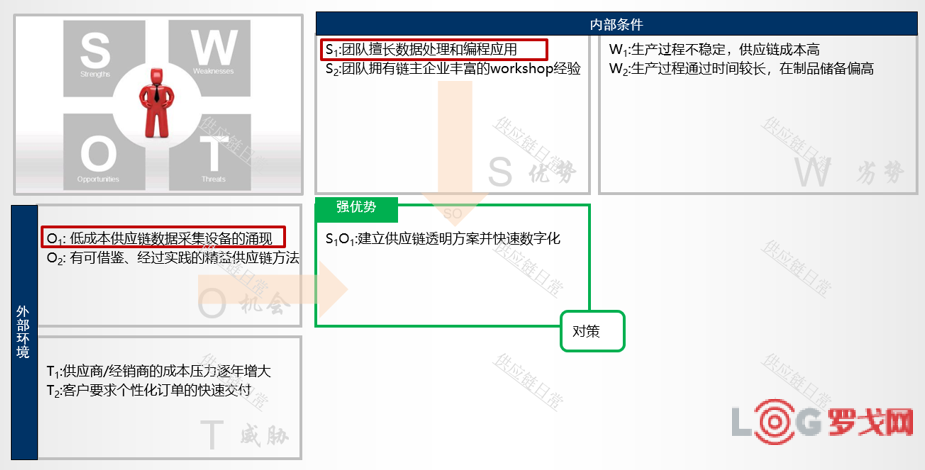

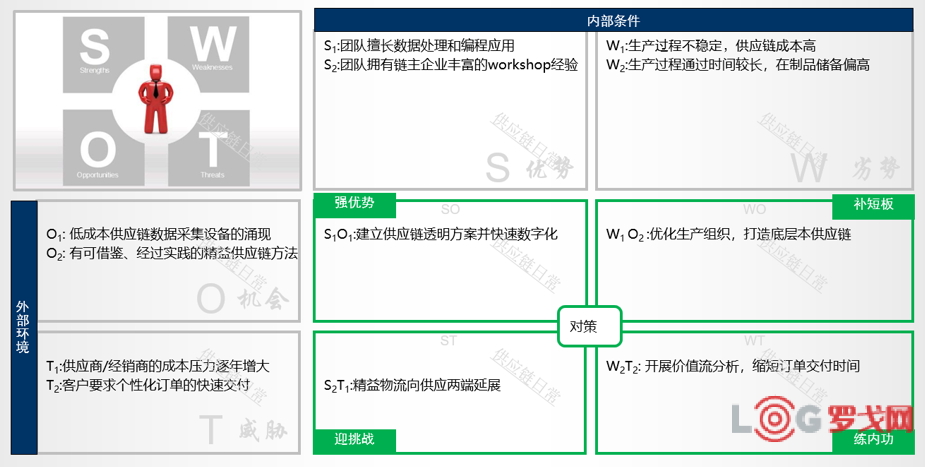

采用SWOT方法,通過內外部環境分析,明確團隊內部的優勢S(Strength)、劣勢W(Weakness),梳理團隊外部的機會O(Opportunity),威脅(Threats),根據SWOT元素間的排列組合,形成戰略分析矩陣。

如圖為例:

在外部環境-機會中,梳理了2個供應鏈團隊外部的潛在機會:O1: 低成本供應鏈數據采集設備的涌現;O2:有可借鑒、經過實踐的精益供應鏈方法。

在外部環境-威脅中,梳理了2個供應鏈團隊外部的潛在挑戰:T1:供應商/經銷商的成本壓力逐年增大;T2:客戶要求個性化訂單的快速交付。

在內部環境-優勢中,梳理了2個供應鏈團隊內部的競爭優勢:S1:團隊擅長數據處理和編程應用;S2:團隊擁有鏈主企業豐富的workshop經驗。

在內部環境-劣勢種,梳理了2個供應鏈團隊內部的不足:W1:生產過程不穩定,供應鏈成本高;W2:生產過程LT較長,在制品儲備偏高。

有了以上的戰略分析,需要從W-T,W-O,S-T,S-O四個維度進行戰略導出。

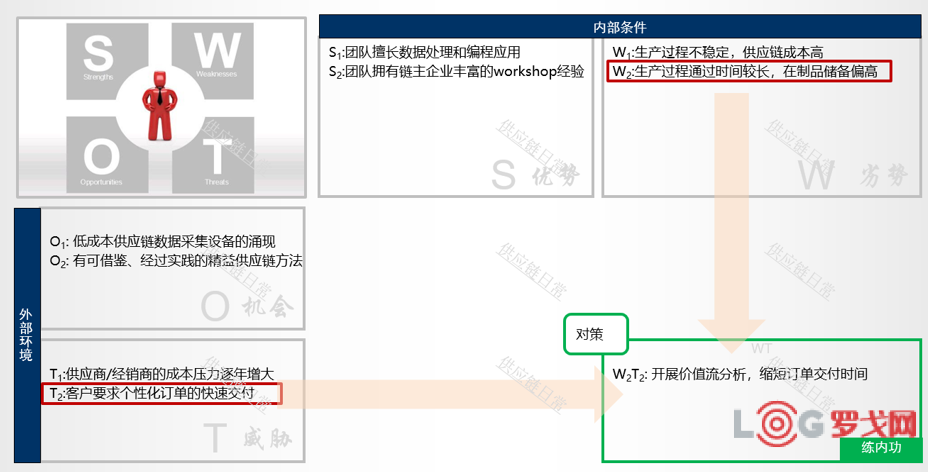

① W-T:內部劣勢&外部威脅耦合

把內部劣勢W2:生產過程LT較長,在制品儲備偏高,與T2:客戶要求個性化訂單的快速交付,進行耦合,可以得出一個重要的戰略舉措:W2T2: 開展價值流分析,縮短訂單交付時間,這個舉措是既滿足了外部客戶對訂單交付的需求,也彌補了內部訂單通過時間長的不足。

如圖所示,這里導出的實際上是供應鏈團隊發展戰略的第一個重要舉措:訂單的快速響應與交付,分享一個實踐:

之前的訂單生產過程,基本在行業中處于中下游水平,整體通過時間比行業平均水平還要長20%,這就意味著,客戶下定后,等待時間至少比平均等待時間多50%,當然在這方面,滿意度的下降可就不止50%了。

我們的團隊主要通過:立目標-細分解-找原因-強促進的問題解決方法推進

①立目標:開展訂單生產標準通過時間的測量工作,根據目前設備、人員、工藝的實際參數,以及過去三年的實際生產數據,測算出每個工段的標準儲備數值,根據儲備數值計算出標準通過時間,這個時間就是訂單生產時間。

②細分解:對通過時間進行分解,分解到至少工段級別,再對工段級別的通過時間進行行業對標,找出影響全局通過時間的TOP10區域

③找原因:聚焦主要問題,比如在整備區域的訂單遠遠超過行業,對該數據進行原因剖析,定位在坑包、劃傷等主要問題上。

④強促進:針對以上主要問題,形成專項促進項目組,對問題的整改進行每周例會跟進,立項要至少到工廠長層面,才能有效的進行推動

最終,整體通過實踐相比改善前優化30%,整體通過時間只有行業平均水平的95%,已提升至行業中上水平。

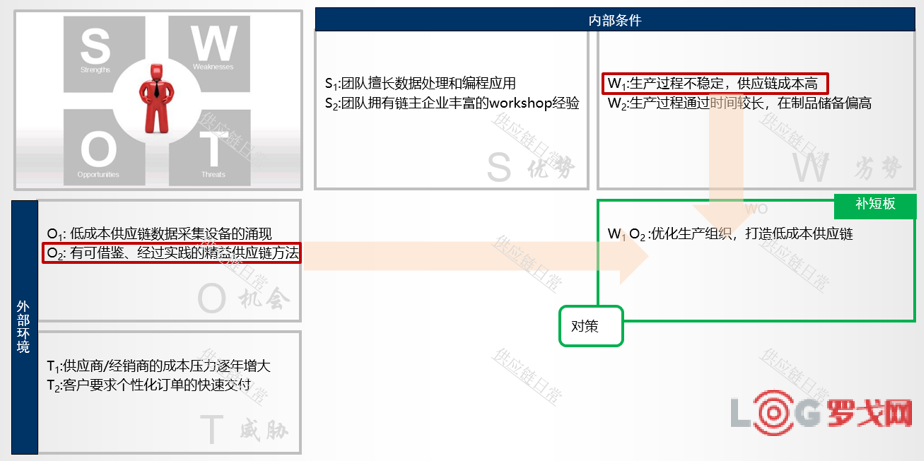

② W-O:內部劣勢&外部機會耦合

把內部劣勢W1:生產過程不穩定,供應鏈成本高,與O2: 有可借鑒、經過實踐的精益供應鏈方法,進行耦合,可以得出一個重要的戰略舉措:W1 O2 :優化生產組織,打造低成本供應鏈,這個舉措是既解決了內部生產不穩定導致的供應鏈成本高的問題,也充分利用了外部成體系的精益供應鏈的實施方法。

如圖所示,這里導出的實際上是供應鏈團隊發展戰略的第二個重要舉措:打造低成本的供應鏈體系,分享一個實踐:

焊接環節的一條產線有兩款差異性很大的產品,其中一個產品日產較低同時存在專有人員,如果和另外的產品均勻生產,則需要在兩個班次都安排人員進行生產,相比一個班次生產多出將近100人,如果能夠集中在白班生產完畢,就可以節省100人的支出,但是相對集中的生產會導致裝配環節增加20+人員,應對單一產品的聯排,魚和熊掌不可兼得,怎么辦?

我們的團隊采用的時分階段排程+控制解耦的方式,解決以上問題

①分階段排程:顧名思義,就是對焊接階段和裝配階段各自排程,焊接排程采用兩個產品相對集中的方式,裝配排程采用兩個產品均勻mix的方式,至少在排程層面既滿足了焊接節省100+人的需求,也滿足了裝配階段單一產品不連排的問題。

②控制解耦:若要實現兩版不同的排程結果,就需要模擬并用好在進入裝配環節前的庫房,這個庫房一般可以存放幾百個實體訂單,可以利用一定的規則把訂單變形成裝配環節排程的需求,從而完成焊接與裝配排程結果的控制解耦。

有了以上的方式,最終不僅使得焊接階段減少了100+人的專有人員投入,還避免了由于單一車型連排造成的20+人的再投入,大大減少了供應鏈運營成本。

③ S-T:內部優勢&外部威脅耦合

把內部優勢S2:團隊擁有鏈主企業豐富的workshop經驗,與T1:供應商/經銷商的成本壓力逐年增大,進行耦合,可以得出一個重要的戰略舉措:S2T1:精益物流向供應兩端延展,這個舉措是既利用了團隊內部豐富的項目開展經驗,還解決了供應商/經銷商端成本壓力訴求。

如圖所示,這里導出的實際上是供應鏈團隊發展戰略的第三個重要舉措:與供應鏈上下游協同,分享一個實踐:

有的供應商時常反饋,目前接到的生產計劃顆粒度比較粗,他們可以獲取一天要生產的品種,但是卻不知道這些品種在哪個時間段生產,所以只有將不同品種所需物料在一天開班之時全部補充在緩存/線旁;除此之外,每天提供的生產計劃對比一天后的實際消耗,有較大差距,所以除了要布置提前期庫存之外,還得布置應對生產波動的庫存。以上庫存和面積、器具的占用,導致物流成本高居不下。

我們團隊采用的:價值流+上線序+控波動,一套組合拳的方式,解決了供應商提出的疑問,初步做到了供應鏈的協同

價值流:首先采用VSM價值流分析方法(詳見我之前的文章《訂單管控與供應端的協同(②按品種生產)》),分析出供應商生產過程的人員、設備、LT,PT等生產細節和基礎數據,得出供應商半成品庫存結構分析,找到可以優化的潛力點(庫存結構中的一部分)

上線序:通過Python等工具,對未來一天即將上線的訂單進行排序、并且給每個訂單賦予時間戳,這樣一來,就可向供應商提供帶時間戳的訂單生產順序了,供應商也可以很快速的知道,每個不同的品種所需的零部件的預計消耗時間段。

控波動:實時對比上線序和實際消耗之間的差異,與供應商合意閾值,超過閾值實施介入控制,對波動進行削峰填谷,保持穩定

隨著以上組合拳的打出,試點廠家的成品/半成品庫存減少了30%,同時因為協同的頻次和精細度的提高,停臺還減少了50%,以上方法可以個性化定制,我們的團隊可以有針對性的提供咨詢服務。

④ S-O:內部優勢&外部機會耦合

把內部優勢S1:團隊擅長數據處理和編程應用,與O1:低成本供應鏈數據采集設備的涌現,進行耦合,可以得出一個重要的戰略舉措:S1O1:建立供應鏈透明方案并快速數字化,這個舉措是既利用了團隊內部善于編程和數據處理的優勢,還抓住了外部出現的低成本數據獲取設備的機會。

這里導出的實際上是供應鏈團隊發展戰略的第四個重要舉措:供應鏈的全過程透明,分享一個實踐:

整條生產線在產訂單的數據獲取僅有不足10個點位,勉強可以達到車間層級的數據獲取和分析,但是,①一旦在線訂單出現滯后等異常,無法精準定位發生問題的位置,不變追溯問題發生的原因;②訂單離線后(參與測量、質檢等)不知去向,不能很好的追溯軌跡,也無法提醒離線訂單盡快返線。

我們的團隊采用“三層法”進行供應鏈透明的構建:

第一層:底層數據收集設備的布局,首先根據在產訂單的位置設計不同的數據獲取方案(①環境較差、粉塵較多的焊接、油漆環節,采用PLC和工業數據網關;②環境較好的裝配環節,但不便于人工操作的崗位,采用RFID無線射頻技術;③環境較好且順便可以操作的崗位,采用條形碼技術;④非固定式產線,如整備區域,采用GPS技術對訂單進行數據收集)。

第二層:中層數據的篩選和處理計算,生產線幾千+工位,出于成本考慮目前還無法在每個工位布局數據獲取設備,所以根據現場+圖紙的勘察分析,每個車間可以選出40+關鍵工位進行部署,其他工位可以通過前后兩個最近的數據收集點位進行算法推算得出,這樣以來,就解決了成本投入過高的問題,又滿足了數據獲取精度的需要。

第三層,上層應用的搭建和建模,利用Python、VBA等工具,團隊成員可自主根據獲取的數據,在前端搭建在產訂單的可視化應用、離線訂單的管理應用,對延遲訂單給與一定的報警和推送提醒功能,減少延后遲滯的時間。

目前的可視化/透明不僅可以做到工段/工位級別,延遲訂單數量比之前下降了35%。

通過以上內外部環境SWOT分析,以及優劣勢、機會挑戰之間的耦合分析,得出了供應鏈團隊的發展戰略:①訂單的快速響應與交付 ②打造低成本的供應鏈體系 ③與供應鏈上下游協同 ④供應鏈的全過程透明

DeepSeek火出圈,AI和大模型將如何改變物流行業?

3132 閱讀

智航飛購完成天使輪融資

2555 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2184 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2125 閱讀浙江科聰完成數千萬元A2輪融資

1955 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

1905 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

1681 閱讀物流職場人性真相:馬斯洛需求的顛覆與掌控

1556 閱讀供應鏈可視化:從神話到現實的轉變之路

1392 閱讀Deepseek在倉庫規劃中的局限性:基于案例研究

1249 閱讀