[羅戈導讀]?物流信息平臺是智能工廠建設的重要部分。本文詳細介紹了智能工廠物流信息平臺的構建原則、基本方法、構建邏輯與管理模型,分析了物流信息平臺的關鍵要素集成,并指出未來智能工廠物流信息平臺應用拓展的三個方向。

[羅戈導讀]?物流信息平臺是智能工廠建設的重要部分。本文詳細介紹了智能工廠物流信息平臺的構建原則、基本方法、構建邏輯與管理模型,分析了物流信息平臺的關鍵要素集成,并指出未來智能工廠物流信息平臺應用拓展的三個方向。

智能工廠物流信息平臺是以工業互聯網、大數據、云計算、5G移動無線網絡、人工智能、機器人、智能物流技術等軟硬件新技術為基礎,能夠為智能制造過程中原材料、在制品或者成品(采購物流、生產物流和成品物流)的包裝、運輸、裝卸搬運、存儲、流通加工、配送、信息處理等提供智能服務和智能決策的信息平臺。它不但將企業、用戶、貨物、設施緊密聯系在一起,而且將流程、數據和訂單結合起來,使物流運營平臺連接變得更加多維度、立體化、多元化和更有價值。

智能工廠物流信息平臺需要實現物料流動實時數據的采集與管理,基于實時數據實現供需雙方精準的匹配,更需要依據生產作業要求實現物流與作業工位的智能化聯動。

從智能工廠物流的規劃和運營升級路徑而言,需要思考信息平臺戰略框架和制造物流供應鏈發展導向相結合,以業務和應用場景、技術條件、過程瓶頸、約束條件等作為前提條件,在規劃中創新,在創新中應用。

工廠升級通常分為三個階段:精益工廠、數字化工廠、智能化工廠。不同階段的物流信息平臺,也有覆蓋面、聯通程度、技術應用場景以及軟硬件設施的差異,可以相應分為:精益階段物流信息平臺、數字化物流階段信息平臺、智能化物流階段信息平臺[1]。

1.物流運營平臺構建的維度

無論是從哪個環節入手打造智能制造平臺,都要落實到產品物流質量、終端交付期、物流投入與運營成本、交付效率等實際問題上。

智能工廠需要通過物流信息平臺來協同拉通企業內部和企業間價值網絡,實現縱向集成網絡化制造和橫向集成,以及端到端的全流程集成。

(1)價值鏈拉通集成

縱向集成就是解決企業內部信息孤島的集成。在智能工廠物流層面,縱向集成主要表現在以訂單需求的成品交付物流為拉動主線,將成品下線、包裝、生產總裝、物料齊套、檢驗、存儲、到貨、入廠等過程的計劃、執行、實物流動過程和績效數據等實現集成,完成有效交付。

(2)企業間價值網絡的橫向集成,對外聯動集成

橫向集成指的是企業之間通過價值鏈及信息網絡來實現資源整合。在智能工廠物流層面,橫向集成主要表現在企業之間的訂單信息、交付要求、產品發運要求與日程、中途物流運輸與配送、庫存與存儲中心、物流網絡的管理等業務和信息的集成。

橫向集成將企業內部的物流、生產等過程和企業之間的訂單流、物料流、信息流的交換過程(即價值網絡)通過各種信息系統集成在一起。在工業互聯網技術保障下,企業間的橫向集成將在全球范圍內進行。

通過橫向集成,使同一層的數據和信息共享,使業務和供應鏈集成,使不同業務模塊的相關活動自動觸發,使平臺上的各業務子系統的信息互通、資源共享,保證了智能工廠里動態生產配置的實現[2]。

(3)端到端的價值傳遞能力集成

端到端集成指的是圍繞客戶價值進行的集成,圍繞企業核心形成競爭優勢,也因此能夠提供最佳的用戶體驗。在智能工廠物流層面,往往上升為智能供應鏈的一個支撐要素,主要表現在對于客戶交付響應能力、成品按照不同渠道流向、物流配送、分撥、成品庫存、終端交付、物流質量體驗等業務和信息的集成。

無論是從哪個維度入手,都需要實現物流管理平臺的智能化。智能工廠物流信息平臺的搭建和實現,將打造智能供應鏈,為智能物流、智能生產、智能制造的更新升級打下良好的基礎。同時制造業模式變化也將倒逼供應鏈物流信息管理技術和平臺的建設。

2.物流運營平臺構建的構建原則

(1)頂層設計的原則

工廠物流智能化策略定位驅動物流軟件頂層設計。需要配合智能制造的戰略設立智能化的物流信息實現路徑。以終為始,重新定義物流信息化平臺的概念設計、關鍵功能、績效、系統化的功能模塊和實現路徑,避免盲目采購和開發一些未必適用的軟件,更為關鍵的是能夠趁早做到“壯士斷腕”,取締不合理甚至成為桎梏的物流模塊或者軟件。

(2)尊重經營業務的原則

構建物流信息化平臺需要在智能化物流業務基礎上,強調是否有利于業務發展?是否有利于關鍵績效的提升,幫助企業提高盈利能力和周轉率,從而獲得核心競爭力?是否有利于實現客戶價值?在這三個要素的指引下,結合物流信息技術,實現為企業經營賦能的目的。

(3)物流作業場景優先的原則

重要的物流作業場景,比如收貨、分裝、檢驗、存儲、分揀、配送與輸送、工位物料使用、成品盛裝、成品存儲、成品發運等場景。作業場景數字化、智能化水平決定了物流的有效性和生產的有效性,從而也決定了整個智能工廠運營的有效性。

(4)推拉結合的原則

以交付作為拉動,協同制造-物流-供應鏈一體化邏輯設計。需要重新梳理基于滿足(智能)制造的價值型供應鏈邏輯,由于未來是以交付為中心的制造,所以需要建立推拉結合系統(很多企業推動的“積放鏈系統”)。從“需求拉動”和“計劃推動”兩個維度切入供應鏈和交付能力的管理,并且在這個基礎上以特征參數和KPI為切入點,梳理公司大數據管理邏輯,把握軟件脈絡。

(5)系統性原則

智能工廠物流運營平臺,不再是多個功能軟件的疊加,而是一體化、互聯化。所以,需要重新定義未來的軟件系統功能甚至名稱,以便于企業信息平臺上線時更加理性和清晰。

(6)創新的原則

強調互聯互通,期待適度創新,導入新技術。

(7)迭代升級的原則

只有趨勢沒有定勢,需要有升級計劃。以終為始,一次系統規劃、分步有效實施,制定達成路徑,不斷迭代升級。

(8)拉通價值鏈的原則

智能物流可以打通整個供應鏈鏈條,在場內外物料/產品流動的過程中可以將信息全面記錄下來,還可以提高效率、降低成本、提高價值鏈的協同能力。智能物流是實現智能供應鏈落地的必經之路。

3.物流運營平臺的構建方法

物流信息系統的架構通常需要通過物流業務框架搭建、系統需求梳理、搭建系統模型和IT實現四個基本步驟。

(1)物流業務框架搭建

物流業務框架搭建是企業價值流暢通、執行高效的關鍵。

①物流業務梳理

物流業務梳理包含物流現狀調研、物流運作模式診斷、物流系統水平評價,優化與提煉業務邏輯、物流過程要素、物流作業場景、智能化物流作業單元標準作業要求以及相關的關鍵環節績效要求,從結構化的角度減少瓶頸。

②目標流程及物流框架定義

目標流程及物流框架定義主要在于拉通業務價值鏈視圖,建立物流業務流程框架,從而梳理物流業務能力(參數)框架。通過作戰地圖,展示價值鏈痛點、斷點和爆炸點,拉通業務主線,明確業務邊界和相關參數。

③業務流程端到端拉通

端到端的物流流程體系,包含優化計劃、流程參數、組織績效等;關鍵環節定義,包含物流作業場景,與制造、檢驗等的協同功能,輸入輸出的關鍵作業要素。

④詳細業務流程

詳細業務流程包含:崗位職責、單據表格、操作規范;物流設施介入:檢驗、卸貨、搬運、流轉、存儲、分揀、配送和打包等。是對具體物流及相關業務開展的詳細作業定義。

⑤搭建物流業務框架

對一個完整的制造企業綜合運營信息平臺而言,制造系統包括的內容非常豐富,大致可以分為12個工作模塊,主要涉及(包含但不限于):智能制造系統(制造供應鏈)規劃、制造供應鏈計劃、主生產計劃、物料計劃、采購尋源、入廠物流管理、生產制造作業計劃、生產制造與工位物流管理、庫存控制與產成品交付、生產品質管理、成品物流管理、計量管理。物流及相關業務貫穿于所有工作模塊中,使得整個系統融為一體。

(2)物流智能化信息需求梳理

在傳統的系統架構下,涉及物流、計劃、供應鏈的內容被人為“割裂”成多個碎片化的作業模塊,劃歸到其他管控系統中,如此邏輯構架下構建出來的信息平臺不利于向數字化、智能化方向升級。

在構建智能工廠物流信息平臺時,同樣應基于“大物流小生產”、“智能工廠物流中心化”、“以交付為中心”的大原則。“以交付為中心”的智能工廠物流信息平臺基于成品物流拉動,之后梳理智能化制造、智能物流配送、生產備料、車間排程、生產計劃和需求管理。

針對不同的訂單交付模式,物流過程可能有所區別,比如按訂單生產模式(MTO,比如汽車、家居、個性化家電等生產),更加強調個性化訂單的交付過程的細化和監控,智能化管理的顆粒度更細化,智能工廠物流信息平臺數據化的流程、內容更加具體。物流網絡布局變為網絡化工廠布局,更加注重客戶滿意度、訂單交付準時率、物流資源調度的有效性和實時性。對于按庫存生產模式(MTS,比如飲料、食品、手機等標準化產品),需要強調庫存流動、分布式生產模式、門店管理的算法,其信息平臺覆蓋面需要更加寬廣,更加需要關注庫存周轉率和效率損失的問題。

由于智能工廠通常需要實現虛擬到現實的制造過程,在構建智能工廠物流信息平臺時,需要思考虛擬信息、虛擬制造、執行過程、參數選擇與實際物理作業的人機料法環的對應。運營平臺的主要功能不再僅限于“存儲信息”,而是需要進行“是否有利于訂單交付”的過程監控,同時需要根據信息與物理之間的偏差實時反饋,實現數據感知、分析和對制造設施、物流設施的智能調節和優化。

1.物流信息平臺構建邏輯

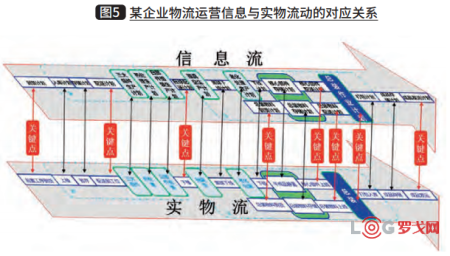

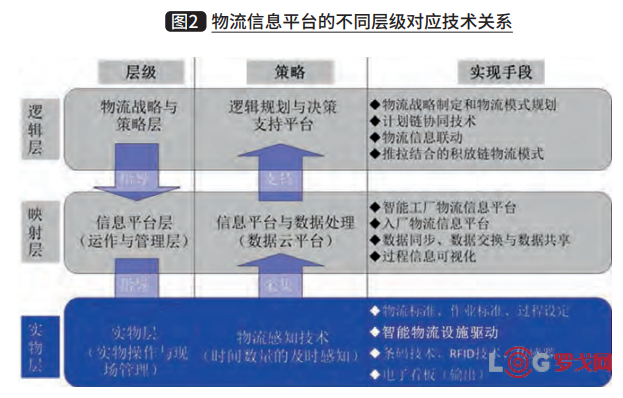

從智能工廠物流運營業務層次和關聯的物流戰略績效深度來看,可以將物流信息平臺構建分為物流策略層、管理層、執行與考核層。從策略層到執行層,是計劃、標準到執行落地的過程;從執行層到策略層,是物流作業數據、績效到運營有效性的回報過程。如圖1所示。

(1)管理運營的層級

物流策略層主要是基于對企業物流供應鏈戰略的秉承,智能工廠物流信息平臺需要將支撐物流戰略的制造計劃聯動、庫存管控、物流計劃和物料供應實現橫向管理,以解決智能制造的安定生產,聯動生產計劃與物流計劃、采購計劃的有效聯動,同時控制原材料庫存、在制品庫存和成品庫存的標準與差異。

管理層主要是拉通各項資源的邏輯關系、數量關系、時間關系和實物關系。

執行層主要是通過智能設施或者人員對物流計劃與指令執行的過程,由于物料是否有效流動、是否有效支持了生產、是否實現了物料與信息的對應,都在作業現場表現,所以執行層的信息采集決定了物流的績效,更決定了是否能夠有效交付。

(2)技術實現的層級

在不同的層面需要對應不同的技術應用和實現的手段(或者是關鍵要點),來實現邏輯層、映射層和實物層的橫向縱向對應,如圖2所示。

邏輯層需要對應的物流管理技術是與物流戰略相對應的物流規劃和信息的頂層設計技術,從構建決策支持平臺的維度構建,需要思考計劃鏈不同環節的協同技術、指令與信息回饋對應與聯動技術、推拉結合的積放鏈技術。

映射層需要對應的是日常運作與管理,主要是數據集成、過濾、存儲與處理,主要涉及入廠物流信息采集技術、制造物流過程信息技術、數據算法、參數集成與KPI指標呈現,實現過程的可視化技術。

實物層主要是現場作業的設施驅動、執行,執行數據采集與傳遞、終端數據可視化呈現。

(3)信息流和實物流的協同

計劃體系是智能工廠運營的核心樞紐,是物流和生產的執行導向和有效性的對比標準,智能工廠物流信息平臺需要適應、支撐和支持該體系的有效運作。智能制造中,物流計劃和生產計劃可以看作是一個計劃,就是服務型制造的交付計劃,彼此之間的協同關系如圖3所示。

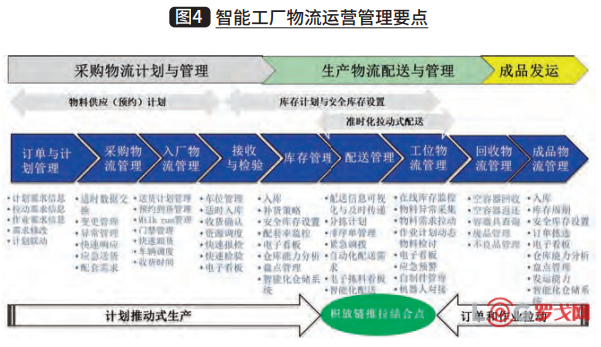

在智能工廠物流信息平臺中,交付體系就是要以成品發運計劃作為牽引,拉動生產作業計劃,通過協同拉動產線配送計劃、物料齊套計劃、供應商到貨計劃,以及其他相關的資源需求計劃(如庫存計劃和人力資源計劃),以支持主生產計劃。在這個過程中,智能工廠物流信息平臺就是中控系統,居中調劑各類制造資源,形成積放鏈循環系統,最終完成訂單的個性化制造。

物流管理運營的要點包括從計劃到執行、到管理的關鍵節點和要素,通過計劃推動和訂單拉動結合形成積放鏈推拉體系,從而支撐工廠的有效運營,具體如圖4所示。物流信息化功能需要滿足上述運營要求。

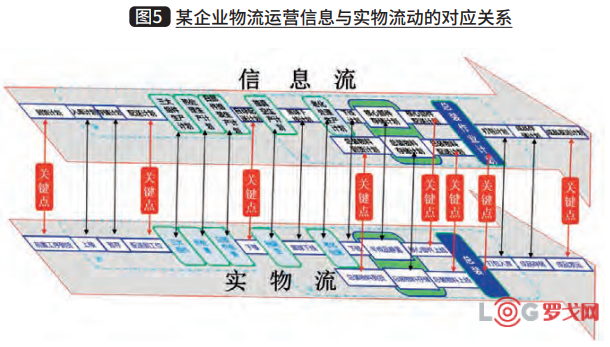

而在實物流動中,需要保證按照計劃體系執行,并且盡量將偏差減少乃至為零,形成企業級的“知行合一”。智能工廠物流運營實物流動的過程對應關系如圖5所示。

不同物料、不同訂單、不同作業方式、不同工位、不同供應商涉及的制造需求全面聯系起來,形成橫向+縱向的協同,支撐過程中信息邏輯和實物邏輯的對應,以保證物流資源和計劃的一致運行,并最終形成綜合的實時物流數據和報表,如圖6所示。

2.智能工廠物流信息平臺管理模型

物流信息平臺需要圍繞以交付為中心的業務需求,作為拉動的邏輯進行展開。即以快速精準的訂單響應和有效交付為終極目標,拉通物流為載體的價值鏈,將智能化生產設施、物流設施、監測設施、人員等嵌入式地布局在整個物流供應鏈之中,并由此統一設定運營參數和KPI績效指標,體現的是“大交付、大物流、小生產” 邏輯。為此,智能工廠物流需要以訂單交付和發運計劃作為動力來源,拉動總裝作業計劃和實際現場作業,通過保證物料實物齊套率的要求,拉動自制件和外購件的匹配計劃和實物配套。并結合生產主計劃和庫存計劃、物流計劃、采購計劃來協同決策物流的批量、批次和對于生產工位的準時性配送,在此基礎上,通過物流運作計劃和相關數據來驅動智能物流設施的運營。

圖7所示為某企業物流信息平臺構建的參考模型。

通過對計劃、采購、廠內物流、生產作業四大關鍵業務環節的管控,實時掌握進度、保證智能生產和有效交付。同時監控過程異常,以及對異常反饋和處理的全過程控制,更好地實現問題的事前預防和事中控制,實現各業務部門的協同性,幫助企業落地PDCA管理循環和持續優化提升,以支持打造數字化、智能化工廠。

清晰的智能工廠物流運營數字化邏輯,有利于實現計劃、采購、生產和物流的全過程信息有效聯動,驅動相關的智能制造設施和智能物流設施,同時實現過程中的異常信息預警和及時展示,將當前事后的管理提升為及時管理和預先控制,并且能進行及時監控。

通過建立智能工廠物流信息平臺模型,重新梳理供應鏈運營流程,針對關鍵環節或工序進行標準化、有效化、可視化管理,以拉通制造工廠的價值鏈。于是,價值鏈上不同環節的關系處理不再是傳統的經驗和感性(俗稱“拍腦袋”)模式,或者單個決策模式,而是基于一體化平臺的系統化決策。

智能工廠物流信息平臺建設過程中,將涉及的要素全面集成,從而實現從信息邏輯到物理邏輯的對應關系,合理分解為多個管理模塊之后的協同(不是傳統供應鏈中的購買和拼湊),形成物流運營信息平臺。

1.物流運營平臺構建的關鍵功能要素

(1) 建立主生產計劃的滾動模式,以中長期的預測指導長周期采購與生產,以訂單或庫存計劃指導總裝;

(2)依據凈需求,對總裝計劃進行平準化精益排序,產生總裝順位計劃;將“WMS”功能和“MES”功能融合集成;

(3)依據總裝順位計劃,拉動零部件/外購/外協件的齊套計劃和準時配送;

(4)通過物流計劃整合工廠的采購計劃、生產計劃、庫存計劃,并實現采購、生產、庫存業務的集成;

(5)實現物料配套分析,跟蹤物料流程作業,避免出現車間現場缺料的情況。

2. 物流運營平臺構建的關鍵場景要素

(1)采購業務端

主要包含供應商的采購-生產-交付等過程,解決自動尋源、根據供應商基礎數據實現自動下單、自動提示供應商交付要求。具體包含:到貨預約,支持發送ASN、供應商到貨計劃編制、在線到貨預約、JIT物料拼車裝貨(包括多點卸貨規避)、供應商庫存實時查看、裝卸貨車輛排隊叫號管理。叫料管理,叫料指令的自動生產與發出、到貨時間要求與建議、在線打印帶條碼的送貨單與物料標簽、廠內送貨車輛作業與滯留時間監控、到貨風險預警等。

(2)入廠物流端

主要包含裝車-運輸-收貨-檢驗-入庫等過程,解決規劃和計劃供應商的交付過程要求,并實行監督,以實現數字化采購的可視化。具體包含車輛出入廠時間記錄(單據掃描、牌號發放)、入廠到貨準確性判斷,匹配送貨單、車流量控制,自動預警和提醒、未到貨車輛預警、裝卸貨車位管理、車輛調度(含空容器裝車位)、裝卸貨時間和效率監控等。

(3)庫存與倉儲物流

物料出入庫掃描(送貨單、標簽)、IQC物料狀態與品檢效率監控(品質模塊,強調信息及時、全面)、物料與庫位管理(作業齊套對應產線庫位、實時維護)、實時庫存監控與預警(超期、待處理等)、物料在庫時間監控、齊套率監控(當天及第二天)、三天作業齊套管理(信息齊套,含供應商庫存)、不配套物料、工單信息預警與處理狀態管理、支持拆箱、拼箱操作,狀態鎖定。

(4)生產協同端

工位物流一直是智能工廠物流系統規劃建設和運營維護的痛點和難點。它涉及生產設施、物流設施、作業單元、物料單元、產線節拍、作業主體(機器人或者操作人員),以及各個環節的信息(動作節拍、數量、流量等)采集與作業反饋協同,由此構成了工位物流的作業場景,也是智能工廠最主要的作業現場,需要系統化思考、集成化實現、智能化協同。通常是以點帶面地導入關鍵工位和環節智能化的元素,然后逐步完成集成業務。在一個特定的工廠,關鍵環節的智能化突破往往可以起到“破冰”效應,帶動上下游環節的系列優化和匹配,從而拉開智能化工廠建設和物流信息平臺構建的序幕。

主要包含分揀-配送-齊套-生產-打包等過程,解決數字化生產的流動性要求,以精準響應智能制造的時間和數量要求,其間需要重新解決工位智能配送和作業協同的問題。具體包含各產線生產作業計劃查詢、顯示,作業計劃生產進度監控、提醒,物料配送計劃查詢,配送作業派工、物料分揀、齊套與配送進度監控、顯示,在線庫存倒沖及物料配送拉動點設置,線邊拉動-配送-備料的作業計劃倒排拉動,配送指令傳遞(根據線邊物料消耗進度拉動,每種物料單獨拉動,通過PDA、電子看板等傳遞),尾數、不良等物料信息及時采集和傳遞處理。

(5)容器管理

物流基礎比較薄弱的企業,一般首先需要做好每個物料的包裝設計,做到包裝單元化、通用化、標準化,并在此基礎上擴展搬運標準、存儲標準、運輸標準、配送標準、工位暫存標準等。只有標準化了各個基礎環節,才能夠實現物流數字化、參數化,為后續的流程梳理提供良好的基礎(可以直接作為基礎數據導入物流信息系系統)。這涉及產品結構、物料尺寸、BOM表分解、質量要求定義、包裝模式切換、容器具管理流程等,過程繁瑣,但是非常必要。一旦忽略容器管理,規劃出來的智能工廠物流徒具形式,無法實現物流信息的數字化,運營平臺的建設也容易導致“兩張皮”的結果。

容器管理主要包含:基礎信息維護,器具編號、器具類型、顏色/材質、包裝關聯關系、物權所屬;日常運作管理,維修、更換、報廢、信息維護、出入庫管理、容器具回收預約;資產管理,數量管控、物流容器具費用管理、租賃/采購管理。

(6)成品交付端

主要包含入庫-存儲-檢驗-分揀-裝車-運輸-交付等過程,實現對市場要求的快速響應。

當對應關系建立起來后,智能工廠物流信息平臺需要重點關注送貨計劃與到貨管理、存儲計劃與存儲現場、配套計劃與實物配套、作業計劃與現場作業管理、總裝計劃與總裝作業管理、裝車計劃與裝車裝柜等六個對應的關鍵環節參數和標準執行,以解決數據一體化、偏差管理一體化的系統性要求,保證系統能夠實現差異控制、先期預警和應急管理。過程中還需要考慮包裝器具設計與身份管理、存儲空間的數字化規劃和智能倉儲設施、工位智能化配送模式和響應參數設置、成品下線到智能化快速化裝車模式等方面的設計。

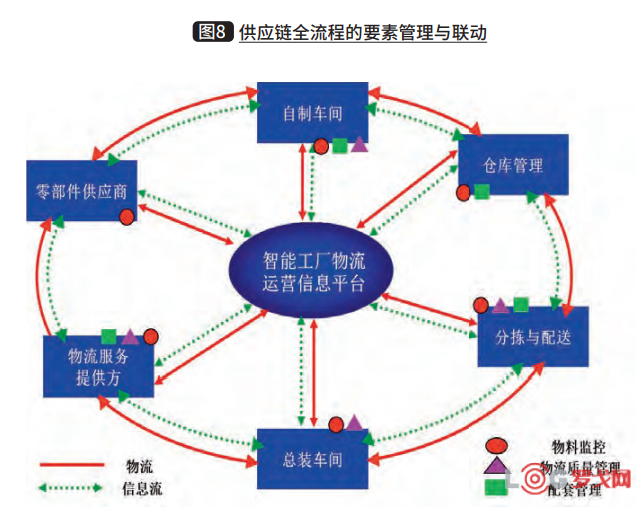

將各個要素協同起來,形成企業物聯網(嵌入或對接工業互聯網),將人、機、料、法、環、測互聯互通起來,通過智能工廠物流信息平臺智能協同系統指揮和運營起來,解決橫向+縱向的資源協同和信息聯通,如圖8所示。

當企業逐漸實現了價值鏈拉通、數字化采購、數字化物流、智能生產之后,整個供應鏈計劃-執行將完全與信息平臺融合,實現CPS(信息物理系統)。未來的差異可視化不再是反饋給作業人員并通過開會解決問題,而是反饋給整個物流運營信息平臺系統,從而實現這個系統的實時反饋(feedback),形成自組織、自管理等智能化的表現,最終保障智能制造的實現。代表了物流信息的各個物料包裝單元,都將“會說話”,與平臺上的所有元素進行對話和交流,實現人、機、料、法、環、數、測的互聯互通,對接工業互聯網,從而實現數字化、網絡化和智能化[3]。

五、物流信息平臺應用拓展

1.向智能供應鏈拓展

智能工廠物流信息平臺重構,協同大數據戰略,最終決定信息平臺的有效性。

智能工廠物流信息平臺需要將產品、客戶、供應商、技術、服務,訂單、物料、工廠、產能、庫存、倉庫、門店、計劃等都整合到一起,服從和服務于企業供應鏈大數據的邏輯要求,從而保證交付體系在運營過程中能夠適時抓取標準-計劃-執行之間的數據差異,然后進行算法優化,形成制造供應鏈從數字化到智能化的升級。

2.物流運營顆粒度更加細化

隨著智能制造和智能物流的不斷個性化、精準化,未來物流作業場景更趨于精致精確,管理粒度也更加細化,更加強調技術的現場應用與協同。

物流運營信息平臺需要基于流程梳理的基礎之上開展,而該流程必須是配合智能制造的運作需要來拉動,這就涉及相應的物流模式規劃、流程梳理和參數設計。

3.物流數據驅動模式更加明顯

制造業模式變化倒逼物流供應鏈邏輯變化。從以制造為中心向以客戶和消費者為中心的交付模式轉變,倒逼物流信息技術平臺從“存數據與查數據”到“數據驅動”轉化。

智能制造環境下,尤其是全渠道產銷數字化的企業(從制造到連鎖經營,涵蓋電商、門店、KA、經銷商等),都在強調以客戶訂單與交付數據為中心,日益與互聯網、云計算平臺鏈接,其信息化必須從昔日的“存數據與查數據”轉向到“制造大數據/消費大數據”的數據驅動的軌道上來[4]。

企業的信息平臺不僅僅是滿足某個模塊、某個功能、某個數據本身的需求,而是需要全價值鏈互動、智能、瞬時的要求,其層級更加高、深度更加細化、廣度更加寬泛。

如此,全價值型的智能化供應鏈和智能制造的軟件功能需求,僅憑當前市場上的軟件遠遠不能滿足,于是軟件的迭代升級也就需要隨著智能制造的業態、場景、戰略要求而不斷升級。所以,信息平臺適應智能制造數字化驅動的轉變迫在眉睫。

DeepSeek火出圈,AI和大模型將如何改變物流行業?

3062 閱讀

智航飛購完成天使輪融資

2548 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2142 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2118 閱讀浙江科聰完成數千萬元A2輪融資

1927 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

1891 閱讀物流職場人性真相:馬斯洛需求的顛覆與掌控

1556 閱讀供應鏈可視化:從神話到現實的轉變之路

1371 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

1359 閱讀運輸管理究竟管什么?

1189 閱讀