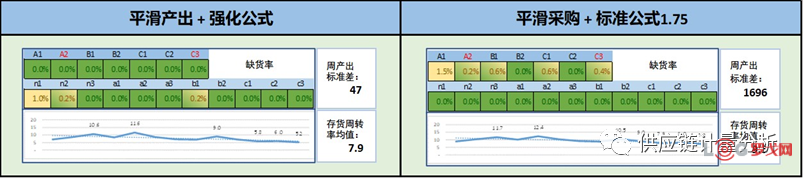

前文(供應鏈計劃協同:穩態業務)詳細討論了生產計劃與物料計劃的協同,核心是平滑。不同的平滑方式、不同的安全庫存策略,會有不同的效果,如下圖:

特意重放這張對比圖,是為了更正一個筆誤。前文“平滑采購+標準公式3.09”的缺貨率數據貼錯了,這里予以更正。^_^

實戰中,供應鏈朋友們通常都會有各種壓力來持續“優化”,由此也會產生一系列的混合模式。混合模式的優劣,就是本篇所要討論的重點。

前文所討論對比的六種模式中,標星的兩種在缺貨率和存貨效率的有效平衡上表現較好,差別在于周產出也即對產線彈性要求的不同。

顯然,如果同時考慮缺貨率、存貨效率和產線波動,那么“平滑產出+強化公式”無疑是更應該采用的模式。

但是一個問題會被提出:能否進一步優化此模式的存貨效率呢?

為此,我們需要細化分析影響存貨效率的因素。

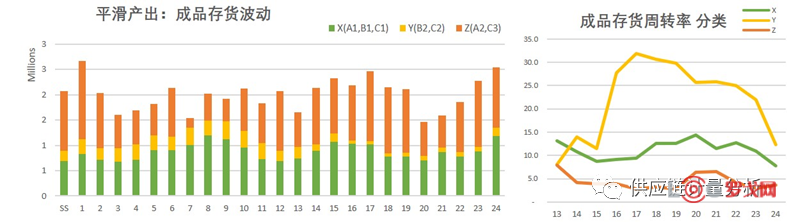

案例中的產品組包含7種產品,可以按照波動性分成XYZ三類,在平滑產出模式下各組存貨效率差異較大。結果如下圖:

顯然,Z類產品是拖累整體存貨效率的罪魁禍首。

尤其是,通過在物料端的平滑采購方式也一樣可以達成較低的缺貨率,那么,我們是不是應該放棄對Z類產品的產出平滑,從而提高整體存貨效率呢?

所要評估的混合模式為:

--對X、Y類成品,采用平滑產出模式;

--對Z類成品,按周匯總產出,僅依賴物料的平滑采購。

具體測算方式為:

首先,依據第一年12個月的數據,初始化安全庫存并作為期初庫存。對于X、Y類成品采用強化公式設定,對于Z類成品采用標準公式設定,系數1.75。

其次,設定成品周產出。對于X、Y類成品,以滾動12個月的周平均需求作為產出計劃;對于Z類成品,每周匯總真實需求排產。

然后,將成品周產出轉化為物料周需求,得到物料月需求。以滾動12個月的平均月需求作為物料采購需求,月底下單并于3個月標準交期后到貨。

最后,以第二年的數據驗證缺貨率。對于所有成品、物料,按照每日需求、產出或到料,逐日計算庫存變化。庫存負值意味著缺貨。

顯然,這是比較貼近于實際操作過程的測算方式。

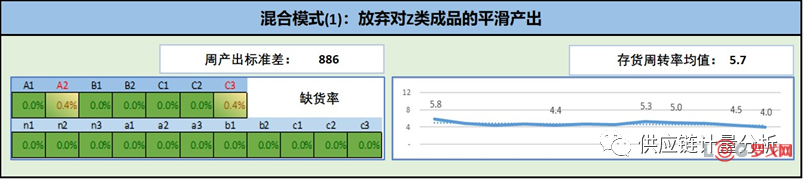

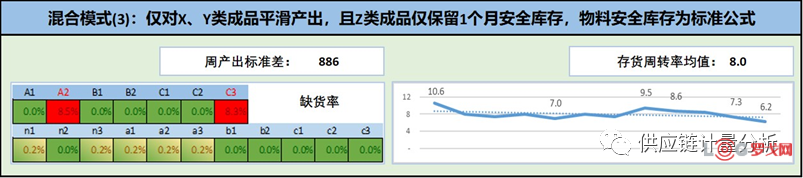

實際測算結果如下:

讓人震驚的是:存貨效率變得更差了!

為什么會這樣呢?原因在于,放棄Z類成品平滑產出的同時也大幅提高了相關物料的波動性,Z類成品安全庫存的降低幅度,遠小于相關物料安全庫存的提高幅度。

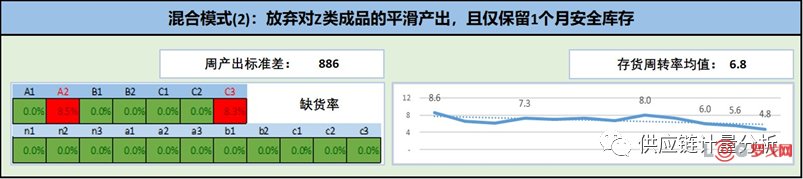

讓我們繼續降低Z類成品的安全庫存,僅保留1個月基本水平……很不幸,存貨效率仍然無法達到原水平,同時,缺貨率大幅提升。結果如下:

讓我們再來降低物料的安全庫存,從強化公式改為標準公式,系數1.75……好吧,存貨周轉率終于回到了原水平,可是考慮到缺貨率、周產出標準差的變化,這一圈的折騰,意義在哪里?

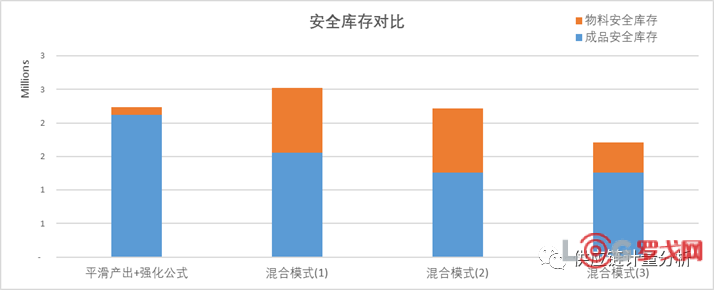

下圖是三輪調整中成品和物料安全庫存變化的對比:

本例中,混合模式是失敗的。

雖然現實中,總是會有主觀沖動或者客觀要求逼迫著供應鏈人去持續“優化存貨”,但是,這種優化并非總是有效。

在本例中,當我們試圖用“混合模式”來優化存貨時,結果是適得其反。

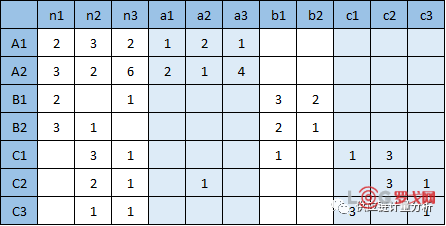

請不要忘記本例所模擬的背景:這是一個產品組,組內成品是有通用料的。

造成混合模式失敗的根源,其實就在于通用料。請注意下圖中Z類成品A2、C3所涉及的通用料情況。

當我們使用“平滑產出+強化公式”模式時,由于XYZ各類成品在生產計劃端經過了平滑,這種平滑帶來物料端對于安全庫存的極低要求,于是,我們同時得到了缺貨率、存貨效率和產出波動性多方面的好處。

看似我們承受著Z類成品存貨效率差的問題,但事實上,我們享受著物料存貨效率更高的益處。這,其實就是計劃協同的價值。

當然,這一結論并不能跨產品組使用。

如果整個產品組別都是Z類屬性,那么,在物料端平滑,對我們無疑更為有利。只是這需要生產彈性的充分支持,這是在實踐中需要充分權衡的。

此外,平滑生產,尤其是Z類成品,在實踐也必須考慮到風險控制,例如需求可能會變化。

這就要求我們有控制機制,來確保產出計劃不要走得太遠。

這個問題的實戰處理,我們下篇再談。

(本篇完)

“京東服務+”洗衣中央工廠招商、3C上門安裝/維修招商

2332 閱讀

嘉誠國際發布2024年年報:營收13.5億元,歸母凈利潤為2.05億元

2319 閱讀

深圳擬擴大試點物流、環衛功能型無人車運營,加速產業規模化進程(附編制說明等下載)

2125 閱讀這家老牌物流巨頭被收購,9億美元交易值不值?

1554 閱讀DeepSeek落地全球第一大港

1298 閱讀京東外賣重點推廣39城

1260 閱讀國內首條無人機城際物流航線首航,1200公里續航會否沖擊貨運格局?

1206 閱讀普洛斯中國2024年表現穩健強勁,卓越運營助力新經濟勢能攀升

1128 閱讀京東,為外賣騎手繳納五險一金!

1118 閱讀物流行業唯一!京東物流入選《可持續發展年鑒2025》

1110 閱讀