[羅戈導讀]在供應鏈行業內,VMI(Vendor Management Inventory),中文就是“供應商管理庫存”,這個名稱簡直已經“家喻戶曉”,甚至到“臭名昭著”。

[羅戈導讀]在供應鏈行業內,VMI(Vendor Management Inventory),中文就是“供應商管理庫存”,這個名稱簡直已經“家喻戶曉”,甚至到“臭名昭著”。

在供應鏈行業內,VMI(Vendor Management Inventory),中文就是“供應商管理庫存”,這個名稱簡直已經“家喻戶曉”,甚至到“臭名昭著”。

說“家喻戶曉”,因為VMI在最初概念提出的時候,大家對協同和雙贏的理念還比較陌生,然后加上在鏈主型汽車行業和零售業中大量的應用,讓從業者為之而興奮,似乎找到了解決供應鏈上下游協同的真理了。于是各個行業,各個企業,都躍躍欲試。

尤其是做采購崗位的,不搞定幾個供應商去實現VMI,在他們的職業生涯里,似乎都是丟臉的事。而這個世界上往往就是人多了,事情就會變形,加上對于VMI的一知半解,更有利益的沖突,VMI逐漸或者在大部分時候,成為企業把庫存甩鍋給應商的一個既有理論又有實踐支持的工具,這就變成看誰腕兒大,一旦企業腕兒大,這就造成了VMI的“臭名昭著”。

就是可惜了很多腕兒小的供應商,被迫承擔著更多的庫存,因為一方面自己家里要備庫存,以確保及時可以補貨進VMI倉庫;另一方面還要承擔VMI倉庫里的庫存和各種操作費用。最關鍵的是,這些客戶的需求波動以及內部運營一塌糊涂,自己都不知道怎樣管理庫存,卻強迫供應商隔著千山萬里,用excel統計出的滯后的不準確的數據,來進行VMI管理。

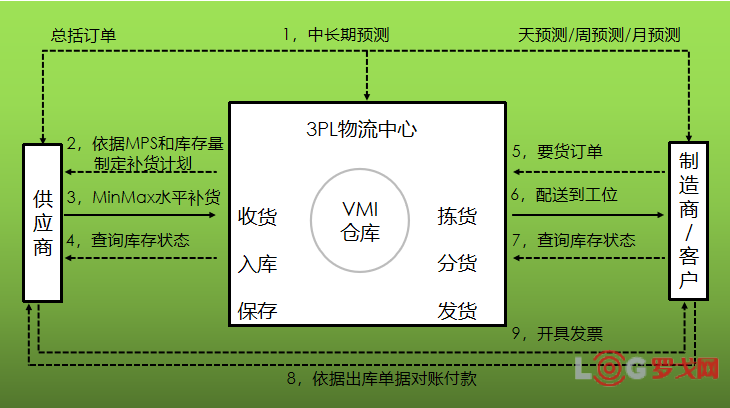

上面這張圖,基本上對于VMI操作包含的要素進行了所有的界定,歸納起來就是如下5條,如果上VMI之前,能夠一一回答和界定清楚,那么這個VMI項目就可以成功一半以上了;反之,就是在為VMI的“臭名昭著”做貢獻。

1, 自己和供應商信息交互:VMI的總括訂單,也就是總體forecast,如何分享給供應商的?誰在做,什么樣的頻次?

2,VMI倉內信息設置:VMI倉內物料的Min-Max,如何設置的? 多久更新一次?

3,供應商和VMI倉信息交互:供應商補貨進VMI,如何補貨的?通過buyer的訂單?還是通過Min-Max看板自行補?

4,VMI倉和產線需求的交互:是周/天call料,還是按照工單call料/JIT call 料,哪些是其他形式、什么形式的call料?依據的哪些信息來進行call料?

5,自己計劃、采購和倉庫及生產的信息交互:什么頻次、什么內容、什么痛點的交互?

上面講的流程要素,如果一定選擇一個關鍵點,那就是技術角度的Min-Max設置,有些人搞了所謂的VMI,結果庫存是按采購員自主按經驗按想法進行補貨,不是今天這個來料太多導致爆倉入不了庫,就是明天那個來料庫存接近消耗完畢也沒人去管。

所以通常的做法,都是進行Min-Max設置,這個設置方法并沒有什么獨特的地方,和企業自己儲備庫存的設置方法并無太大區別,不過是補貨提前期會有一點變化。

1,企業自己儲備庫存:補貨提前期=供應商生產周期+運輸周期+上架周期+補貨頻率

2,VMI儲備庫存:補貨提前期=運輸周期+上架周期+補貨頻率

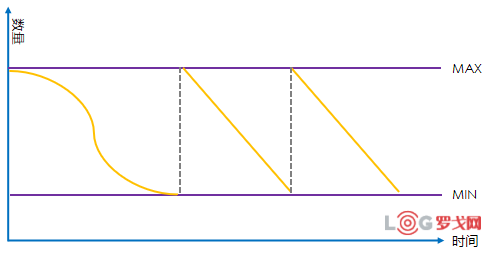

二者備庫的庫存消耗趨勢都是如下圖。

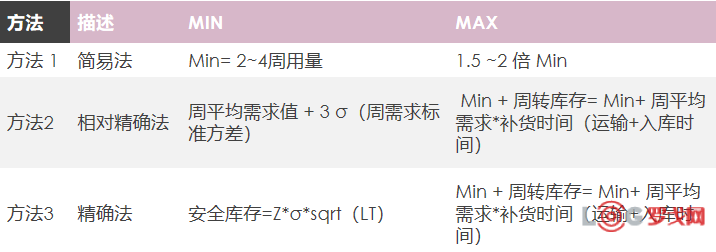

那么究竟Min-Max如何設置呢?一般來說有如下三種方法。

特別要提的是第一種方法,雖然非常簡易,實際是很多企業在日常經營中摸索和歸納出來的方法,并不是拍腦袋的算法。

對于剛開始進行VMI合作的公司來說,可以進行嘗試。而如果是那些數據非常充分、統計計算人員也比較富裕的公司,可以嘗試用使用比較精確的第三種方法。

既使供應商主動或者被動的愿意配合,其實并不是所有的物料都適合進行VMI,有些物料強行推進VMI本質上就是對社會資源的浪費,對產業鏈的傷害。這里參照我上一篇文章《兩個維度三個建議告訴你安全庫存該怎樣設置和管理》中提到RUS-ABC雙維度,如下9宮格中的部分區域物料才是最佳推薦成為VMI范圍的物料。

理解了VMI流程要素、Min-Max設定規則,并不能一勞永逸,還要保持一個動態的調整和關注,這里我歸納出以下注意點。

1, 需求數字的及時分享給供應商;

如果不能及時提前分享,至少分享供應商生產周期1.5倍時間長度以外的需求預測,不管是否準確,都要分享。因為你不分享,供應商那里只有更不準確更不靠譜的、只能靠猜測的信息。

當庫存水位低于補貨點,而且你的需求大幅度上漲,要進行補貨的時候,供應商壓根就補不起庫存。然后就是雞飛狗跳的催貨,不知道這個時候VMI流程究竟是個負擔還是個自欺欺人的幫助。

2, 監控周(平均)需求量的動態變化;

Min-Max的設定,除開計算公式的選擇,很重要的一條是平均需求量,不能設定好了,永久不變,也不能隨時變化。我個人也是建議,既然選擇了RU-AB類物料,理論上除非極端情況就不應該隨時變化,同樣上條注意點,一個季度或者供應商生產周期1.5倍時間長度左右做一次調整是有必要的。

如果實在意外情況導致需求變化太大,我建議直接PTO(訂單采購)來拉動交付到生產算了,這段時間這顆料別再進入VMI倉流程。

3,監控補貨時間穩定性(從供應商生產完成到入庫上架的時間);

這對于精確算法情景,以及VMI倉和供應商距離很遠情況下,要特別注意。

4,Max不宜太小,也不宜太大;

這一條不用多說,因為太小了補貨頻次太高,導致供應商直接運輸和操作費用較高;太大一則占用有限的倉儲空間,另外也增加了供應商的資金成本。

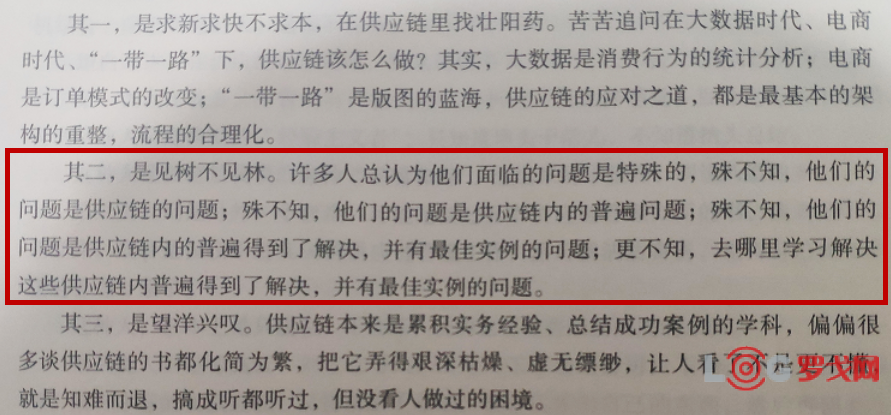

最后,總結下就是,對于無論VMI還是其他供應鏈管理技術和流程,我就經常在工作中聽到,很多人覺得自己的供應鏈管理很特殊,比如自己的產品特殊、自己的企業特殊、自己的管理特殊,這些可能是自己做不好的借口而已。

這世界上哪有什么純粹的理論,不過都是在實踐中成功經驗進行的總結。就像牛頓說自己發現萬有引力,那是站在前人/巨人的肩膀上實現的,并不是牛頓自己坐在蘋果樹下,憑空創造和獨創的。

借用如下施云《供應鏈架構師》中的序言(前可口可樂CEO點評)來回答或者教育這些人可能是再好不過了。

從倉儲規劃,看DeepSeek的實用性、局限性和突破之道

4554 閱讀

單月總貨量同比增長734.4%!獨家解讀順嘉國際貨站跨越式增長背后的效率密碼

2324 閱讀

嘉誠國際發布2024年年報:營收13.5億元,歸母凈利潤為2.05億元

2235 閱讀“京東服務+”洗衣中央工廠招商、3C上門安裝/維修招商

2150 閱讀深圳擬擴大試點物流、環衛功能型無人車運營,加速產業規模化進程(附編制說明等下載)

1957 閱讀這家老牌物流巨頭被收購,9億美元交易值不值?

1428 閱讀DeepSeek落地全球第一大港

1263 閱讀京東外賣重點推廣39城

1204 閱讀德邦物流注銷回購股份 京東物流持股比例升至75.4%

1156 閱讀冷鏈不只是物流,還是依托供應鏈的生態

1170 閱讀

登錄后才能發表評論

登錄