[羅戈導讀]國內的一些家電廠在這幾年持續的進行精益改善,如果只看裝配線,感覺上與日資和韓資企業也沒有多大的差距了。但一旦將視線從工廠轉到倉庫,差距就體現出來了。

[羅戈導讀]國內的一些家電廠在這幾年持續的進行精益改善,如果只看裝配線,感覺上與日資和韓資企業也沒有多大的差距了。但一旦將視線從工廠轉到倉庫,差距就體現出來了。

國內的一些家電廠在這幾年持續的進行精益改善,如果只看裝配線,感覺上與日資和韓資企業也沒有多大的差距了。但一旦將視線從工廠轉到倉庫,差距就體現出來了。

在中國的多數家電工廠,如果站在貨物接收區觀察一天,可以發現從早上開始,貨車逐漸增多排隊,經常廠區門口排了長隊;這個時候,廠內的物流人員,IQC檢驗人員不停忙碌,經常還穿插著由于急件需要某個供應商優先插隊交付,時不時的還有司機吵架。然后到下午四點多,一切硝煙散去。如果某個司機運氣不好,從到達廠家門口交單到卸貨離開可能耗時會長達5-6個小時。

反之,當我們參觀豐田和通用汽車的工廠,我們可以看到卡車如流水般駛入工廠,快速的卸貨,裝空料箱。卡車在整個廠內過程通常在半個小時左右。那么汽車廠是如何實現有計劃的發運和收貨呢?

首先,汽車企業的倉庫是分為總裝車間線邊倉和RDC倉庫2個區域,總裝車間的線邊倉庫是100多個大件,其他的零件送RDC倉庫,送RDC倉庫的車輛與總裝車間的車輛是不同的廠內路線。

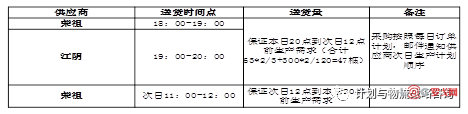

大件供應商一般每個班次至少會送2次貨,針對這些大件,汽車企業會采用下面三個方法實現快進快出:1)時間窗口是按照半小時設計,就是要求車輛必須在這個時間窗口送達,總裝大件的窗口時間基本是汽車廠家直接確定;2)車輛是采用飛翼車,而且都是特殊的料架,叉車能夠快速裝卸 3)產品質量免檢,能夠卸貨后立刻運到總裝車間暫存區。

對于那些遠距離的大件供應商,汽車企業一般會要求該零部件企業在整車廠家所在地附件租用倉庫,然后按照時間窗口供貨。

對于小件,如果供應商的物流量能夠滿足一天一送的條件,汽車企業會與供應商協商具體的送貨時間窗口,供應商只要在這個時間窗口送貨,汽車企業會優先收貨。對于那些不是每天送貨但采用自己車輛送貨的企業,也會約定一個時間窗口優先收貨。如果不是定常的送貨車輛,排隊時間也不短。

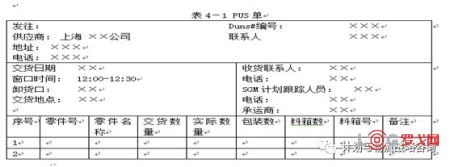

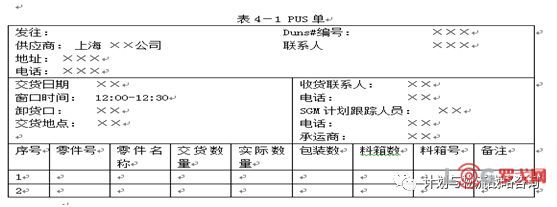

汽車企業的供應商送貨單上都有時間窗口,因此門衛會在時間窗口時優先放行,交貨單如下:

表格內項目解釋:

Duns號碼:汽車企業給每個供應商以唯一的代碼,就是表中的Duns編號。

零件號: 每種零件對應于唯一的零件號。

交貨地點:汽車公司規定的交貨地點為 RDC或者7號倉庫(總裝廠內庫)。

卸貨道口:7號倉庫共有5個道口(DOCK)。需要標明是送往那個道口。而送往RDC的統一標注RDC。

回到家電行業,之所以排隊時間長主要原因有幾條:

1、未劃定時間窗口,其實這主要是多數供應商的物流量不夠,并不是每天送貨。另外很多外地的供應商是采用物流公司送貨,送達時間不可控

2、裝卸效率低:未使用托盤這樣的周轉器具,為了節約空間,很多供應商都是直接將紙箱放在車廂底板上,這樣裝卸周期很長。

3、收貨效率低:需要質量檢驗,而且一些電器件檢驗時間又長。企業IQC的人員本身是按照零件種類劃分的,機械件,電器件。經常IQC人員會超負荷,引起廠商排隊。

企業相對容易推進的是進行分類管理,即將那些物流量較大的本地公司和非定期送貨的供應商分為兩類,每類分別排隊。然后著重解決前一類車輛排隊問題。

對物流量較大的本地供應商,這種公司的送貨車其實是固定包車,約定時間窗口和采用托盤化送貨并不困難的。難點是要推進快速檢驗甚至免檢。

筆者曾經輔導過一個家電企業,該企業在順德這家工廠最初設計時設計的日產量不到1000套,而經過持續的產能提升,日產量已經提升到3000套每天。企業面臨最大的問題就是面積不夠,特別是入廠的大件,庫存高了,面積不足;庫存壓力,經常引起停機。

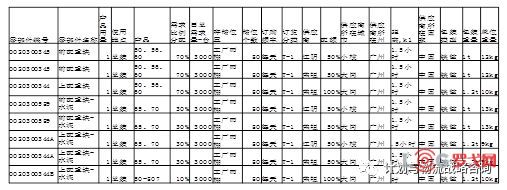

首先統計了H公司的大部件的物流總表(類似于PFEP).

計算出單班的物流量,從而推導出每個供應商的每天的送貨頻率。然后設定了標準送貨時間,要求供應商按時送貨。將內筒,平衡磚等大件從T-1日物料轉為T日物料。具體來說,每天夜里送轉天白班的貨物,每年半天送次日的貨。給試點的企業規定了送貨時間窗口,優先接收。

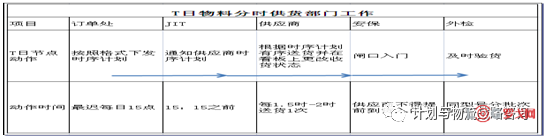

T日送貨的流程如下

經過改善,實現了按時間窗口的準時供貨,平衡塊的占用面積得到較大改善,后續又用這種方法將內筒等大件的庫存和面積占用逐步降低。

中郵無人機(北京)有限公司揭牌

2755 閱讀

智能倉儲企業“智世機器人”完成數千萬元A輪融資

2656 閱讀

這家老牌物流巨頭被整合重組,四千多名員工將何去何從?

2096 閱讀2024最值錢的物流上市企業是誰?哪些物流企業被看好,哪些被看跌?

1639 閱讀地緣政治重塑下的全球供應鏈:轉型、挑戰與新秩序

1298 閱讀物流供應鏈領域“吸金”不力,但能給投融資事件頒幾個獎

1308 閱讀連續5年的“春節主力軍”,德邦為何如此穩?

1177 閱讀16連冠背后,日日順助力智家工廠物流降本增效

1085 閱讀1745億件,快遞業務量增速超預期

1029 閱讀扎根供應鏈創新25年,一家“耐力長跑型”企業的破局啟示

977 閱讀