[羅戈導讀]?先說問題,最近在倉庫現場呆了一段時間,發現補貨策略問題導致生產環節經常性缺貨:打單無法打單,揀貨沒有貨揀。而且補貨的人還很忙,忙著看哪些欠貨,哪些是優先要解決的,還有很多系統補貨需求需要滿足。

[羅戈導讀]?先說問題,最近在倉庫現場呆了一段時間,發現補貨策略問題導致生產環節經常性缺貨:打單無法打單,揀貨沒有貨揀。而且補貨的人還很忙,忙著看哪些欠貨,哪些是優先要解決的,還有很多系統補貨需求需要滿足。

先說問題,最近在倉庫現場呆了一段時間,發現補貨策略問題導致生產環節經常性缺貨:打單無法打單,揀貨沒有貨揀。而且補貨的人還很忙,忙著看哪些欠貨,哪些是優先要解決的,還有很多系統補貨需求需要滿足。

現在倉庫操作層面做法:

1、客戶有訂單揀貨區沒有貨物的算缺貨優先補貨。

2、揀貨區庫存達到閥值了系統自動觸發補貨。

3、補貨人員會轉轉庫區判斷哪些品可能需要補貨進行人工補貨。

4、補貨人員確實也沒有閑置著都是在忙著補貨的活。

5、補貨的單位也都是整箱補貨,不會太慢

僅僅從實操人員做法及邏輯看是沒有問題,那么問題就會在管理者的策略規劃上,導致錯誤的方向正確的執行,問題一大堆。

那么具體問題會在哪,如何解決?小編通過其他項目跟倉庫負責人溝通以及現場的觀察,推測大概問題:

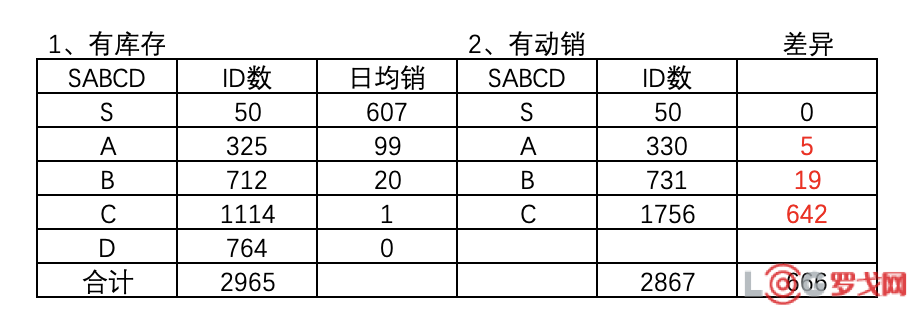

1、貨架每個庫位大小都一樣,沒有品的庫存深度概念。SABCD品都給予一樣空間,這樣SAB類安全庫存肯定不夠;就容易導致缺貨類補貨,庫位大概率不夠放SAB類品的安全庫存。看看下面的數據就容易感知。(這個在于庫位優化下次分享)

2、補貨的安全庫存和上限設置問題,比如聊一個項目的時候知道,A類品安全庫存設置3天,周轉庫存規劃4天,就給補貨留1天。大家形成一個錯誤意識就是賣得好的品肯定要每天補。

假如庫位規劃沒有問題下,用一招就能解決每天很忙。就是定期交叉+定量方式。這個倉庫應該沒有定期補貨概念,很多倉庫可能有定期但是沒有交叉定期概念。這個概念小編在配送規劃里面有講(配送規劃(十八))里面提到一個公式:配送頻次*網格個數≈7(周維度算頻次)。這個就可以應用到補貨,思路是一模一樣。

具體邏輯:

a.庫位規劃周轉天數-安全庫存天數=可以補貨的天數;如果可以補貨的天數是1,就是每天都要補;如果是2就是每兩天補一次;類似小編在配送規劃中提到的集單的周期。周期是可以用來降低頻次。

b.總品類數/可以補貨天數=每天補貨品數,只要可以補貨天數≥2才能實現定期交叉補貨。假如都是2,以前1天補1000個品,現在1天就補500個品就行了。

3、針對品類的SABCD單獨優化,比如C類每天平均就賣1個,實際都可以不需要提前補貨,把現在的缺貨機制就變成正常流程,有訂單了就JIT補貨就行。這個可以結合另外一個數來判斷,就是月銷頻次,C類品雖然平均每天賣一個,有可能一個月就賣1次,1次30個,那么補貨一個月補1次就夠。

以上,實際補貨策略一般就幾種:定期、交叉定期(這類用的人少,今天主要分享這個)、補揀聯動機制(下次分享)、定量、安全庫存、需求驅動(產銷聯動)、訂單JIT補貨。大家有好的策略也歡迎分享,交流。

DeepSeek火出圈,AI和大模型將如何改變物流行業?

2992 閱讀

智航飛購完成天使輪融資

2548 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2093 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2083 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

1856 閱讀物流職場人性真相:馬斯洛需求的顛覆與掌控

1514 閱讀供應鏈可視化:從神話到現實的轉變之路

1308 閱讀物流職場人性真相:鷹鴿博弈下的生存法則

1198 閱讀運輸管理究竟管什么?

1154 閱讀Deepseek在倉庫規劃中的局限性:基于案例研究

1144 閱讀