將倉庫中的物料按總裝需求配送到裝配線并不是一個輕松的任務,需要在總裝布局時就系統規劃。

家電企業都是多層建筑,如果企業自己有鈑金件生產,一般是一樓金屬材料倉庫,沖壓車間,焊接車間;涂裝車間在一樓或二樓,其中上懸掛鏈的點在一樓焊接車間后,下懸掛鏈的點在二樓;二樓是裝配車間;部件儲存在2樓和3樓;成品在3樓或4樓(如果有)。如果企業只進行裝配作業,則裝配車間在二樓,零部件安排在一樓,成品安排在3樓。一個典型的現象是零部件倉庫面積大于裝配車間面積,這還是在零部件倉庫的普遍是高層貨架的情況。

筆者調研過多個家電企業,觀察到有一些共性的問題

1)多數企業的裝配車間都是混亂無序,線旁物料堆積,影響裝配線員工的操作效率,同時頻繁發生物料短缺導致停線。

2)有巨大面積的“零部件交接區”,很多公司倉庫部門都是T-1日上午開始進行T日物料的備料。倉庫人員一次將T日需要的物料交接給車間,然后車間人員在交接區進行拆箱,輔助加工作業。

以筆者服務過的一家企業的電機管理為例,這家企業有9條裝配線,電機通用性比較高,每天會有4-5種電機使用。電機在該企業是T-2日部件,供應商在T-2日將電機送達這家企業,先是放在待檢區,然后IQC人員進行檢驗作業,耗時大約3-4小時,待檢驗合格后,倉庫人員進行入庫作業;在T-1早上,倉庫人員將電機一次交接給車間,此時電機存放在托盤上,然后車間安排2名員工在電機上擰上2個零件再放在用精益管搭建的周轉車上。周轉車,托盤和作業臺占據的面積至少有100個平方,比倉庫中電機儲存位置還大。筆者問倉庫人員為什么不能采用“雙箱制”給車間預裝工進行備料,就是設置2個托盤位,然后車間工人使用完一托物料后,倉庫人員再拉出一箱。倉庫人員回答的是當前沒有WMS倉庫管理系統,是在ERP中進行發料,系統操作比較繁瑣,因此會每種物料每個班次只進行一次發料作業;因此要一次將物料發送給車間,雙方進行點數交接,避免數量對不上。在T日,車間的物料員會將周轉車送至總裝線的使用工位。

如果假定每條線產量是600臺,每臺成品需要1個電機,每個周轉車能擺放60個電機,一條線就需要10個周轉車,9條線就是90個周轉車。然后如果一個托盤能存放120個電機,那交接區至少需要45托電機,這浪費了大量的車間空間。

首先,電機設為T-2日物料就是一種巨大浪費,電機這種核心部件,品牌商和供應商都是長期戰略合作關系,應該推行免檢工作,將檢驗工作前移到供應商的成品線。

第二:應該根據總裝線的周轉需求,預裝工人實施拉動預裝。就是每個產線備3個料車,其中轉配線旁1個料車,線旁周轉區一個料車,預裝工位1個料車,等預裝工位料車被拉走后,工人開始裝配。

第三:每種電機設置2個托盤位,倉庫工人實施巡回送料,待預裝工使用一個托盤電機后,再從車間配送一托盤電機。

這樣可以將90個周轉車降為27個,暫存區從45托減低為10托,這種操作物理難度不大,唯一存在的問題就是ERP過賬以及雙方交接點數,但仔細考慮,首先倉庫里面都是攝像頭監控,其次這種大零件根本不存在偷偷放在口袋里面的問題,交接并不是必須的,關鍵是倉庫發料人員需要避免發錯料,每天5種物料,45托,還是有錯誤可能。在沒有WMS掃碼過賬情況下,只能采用在看板上寫正字的方式來進行發料記錄。

上面只是一個現實的例子,給總裝車間配料總共有4種作業模式:

1)采用懸掛鏈將部件直接送達工位;

2)采用專用周轉車將物料送達工位;

3)采用標準周轉箱將部件送達工位;

4)用原包裝發料給車間。

每種方式都有其優缺點和使用范圍。

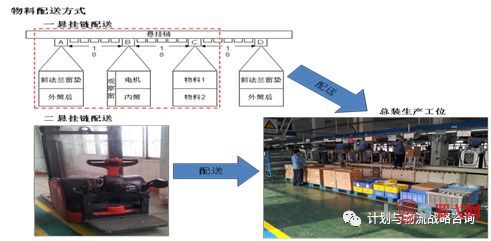

a)采用懸掛鏈將部件傳遞到總裝線,這種方式要在產線設計時就同步設計:在家電行業洗衣機的殼體就是這么運送,另外一些大件也采用這種方式,這種方式懸掛鏈速度要與生產節拍匹配。下面用一個例子進行懸掛鏈分分析,一個籠子分上下兩層,可以放置不同的物料。在倉庫將多種物料放在籠子上,然后運到總裝現場。

以三個籠子作為一個編組:其中2個籠子放5種大件,而第三個籠子放置一盒能容納多個物料的小件。在總裝車間將懸掛鏈物料卸下并送到對應的總裝工位。

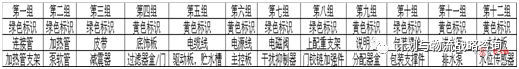

以3個籠子為一小組,12個小組為一個循壞,將下面的24種物料配送上線。

b) 采用標準臺車送料到現場:在倉庫中將產品放置在周轉車上送到現場。如果產線旁有充足的空間,雙箱制是最好的方法,放置2個周轉車在現場,總裝工人用完一車后,物料工人再送一車。如果空間只有1車,那只能靠物流人員巡回觀察哪種物料快使用完了再送。

c)使用多層的小車,一次將多種物料配送到總裝現場。這種適用于裝配小件,基本上是按工單數量配送。

d) 按照原包裝發料給車間:主要是針對低值易耗的緊固件。并不嚴格按照工單數量發料。

在規劃好每一種物料的配送模式后,需要進行物流量和物流工時,人員需求測算,同時對倉庫儲位布局進行策劃。

DeepSeek火出圈,AI和大模型將如何改變物流行業?

3566 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2394 閱讀

浙江科聰完成數千萬元A2輪融資

2347 閱讀凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2314 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

2157 閱讀供應鏈可視化:從神話到現實的轉變之路

1553 閱讀運輸管理究竟管什么?

1462 閱讀Deepseek在倉庫規劃中的局限性:基于案例研究

1445 閱讀壹米滴答創始人楊興運出山,成立興滿物流

1451 閱讀2024中國儲能電池TOP10出爐

1340 閱讀