[羅戈導讀]本文首先模擬了生產型物流供應鏈的完整場景,再呈現了部分物流資源數量計算在物流規劃中的應用方式,供參考。

[羅戈導讀]本文首先模擬了生產型物流供應鏈的完整場景,再呈現了部分物流資源數量計算在物流規劃中的應用方式,供參考。

“文章的核心內容:在物流規劃中,倉儲的資源數量計算非常重要,涉及到物流資源采購、倉儲功能區布局以及物流運作的實用性等多個方面。本文首先模擬了生產型物流供應鏈的完整場景,再呈現了部分物流資源數量計算在物流規劃中的應用方式,供參考。

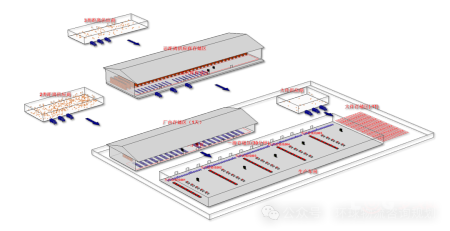

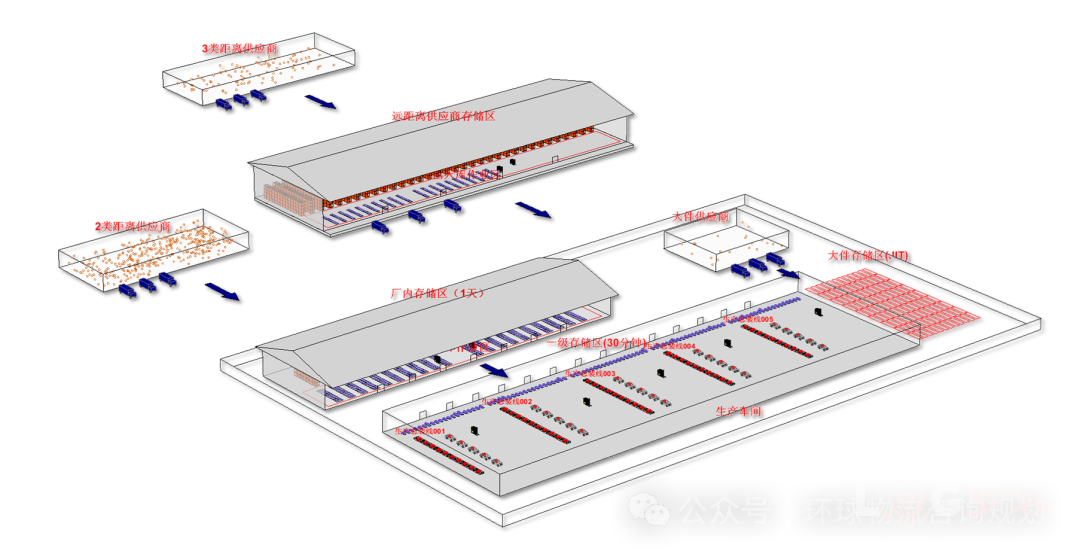

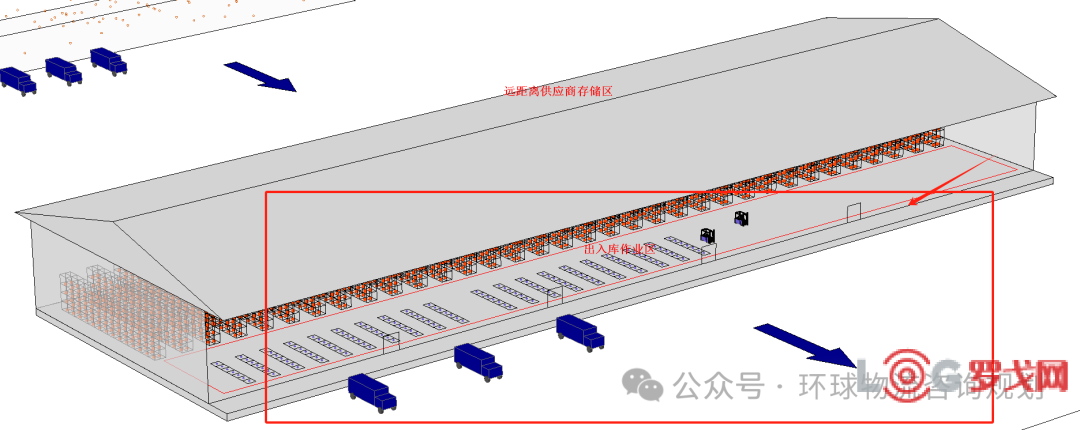

下圖為用數據特征模擬生成的生產物流場景,我們首先對這個模擬場景進行簡單描述,再以此為例說明物流規劃中的物流資源數量計算。

圖:模擬生成物流場景鳥瞰圖

在圖中的物流資源是由生產物流場景中的需求計算得出,并用3D圖形的方式呈現。一共分為三級存儲區域:

第一級存儲區域,為線邊倉儲區,用于存儲30分鐘周期的生產物料需求;

第二級存儲區域,為工廠倉庫存儲區域,用于存儲1天的生產物料需求;

第三級存儲區域,為中轉庫存區域,用于存儲遠距離供應商的物料,平均周期以15天為例。

圖:模擬生成物流場景俯視圖

本文中的物流資源計算主要包括,各類集貨區、存儲區的面積計算以及裝卸泊車位數量計算。

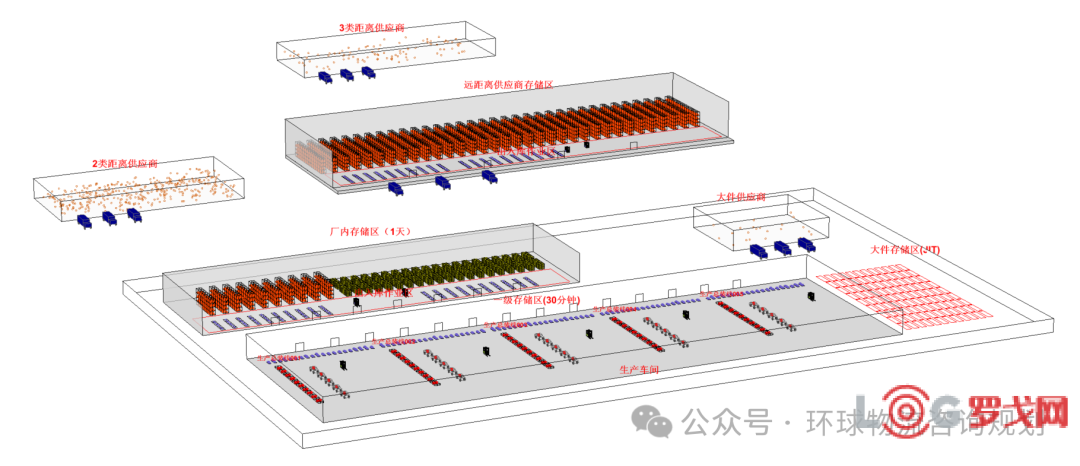

圖:由數據模擬生成物流場景鳥瞰圖

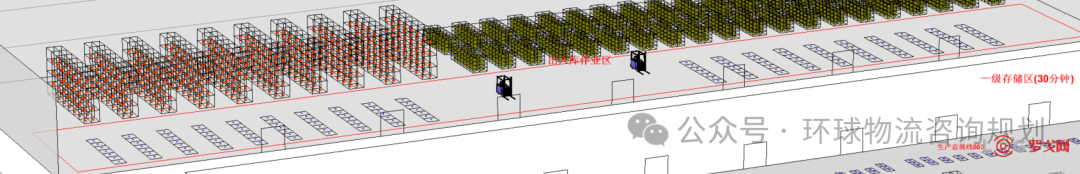

下圖呈現了計算模擬生成工廠倉中存儲區、出入庫功能區以及倉庫建筑物的動態過程。

圖中的場景中將量化計算的方法寫為計算機程序,并用坐標計算的方式進行3D方式呈現,建議具有腳本編寫能力的物流工程師可以用此方法。如果不具備編程能力的物流工程可以通過EXCEL進行資源數量計算,并用CAD等作圖工具繪制圖形。本文中主要闡述用靜態數據的方法進行計算,動態模擬方法參考物流仿真規劃方法。主要的計算方法如下:

分揀/備貨集貨區參數與面積計算

集貨區長度:xLength_buffer = (xLength*xColumnNum+ xSpacing) * xRow

集貨區列數:yColumnNum = allVolume / ((xL * yW ) * xColumnNum* xRow * yRow)

集貨區寬度:yLength_buffer = (yWidth * yColumnNum + ySpacing) * yRow

集貨區面積計算:S_buffer = xLength_buffer * yLength_buffer

圖:備貨區示意圖

1)作業批量(allVolume)

集貨區中每個批次的物流作業量

2)發貨方向數(xRow)

以倉庫的某個方向進行擺放后,整個方向的列數

3)貨位橫向布置方式(xColumnNum)

貨位在每個方向上并列設置多少數量,如上圖中數值為2

4)貨位縱向放置托盤數量(yColumnNum)

每個方向上設置的貨位數量,根據倉儲空間大小和物料作業量而定

5)托盤尺寸(xLength,yWidth)

分揀集貨區物流單元的設置,比如如果物料是放置在托盤上,那么地面存放的物流單元就是以托盤為最小單位,而托盤的尺寸就時貨位的尺寸

6)貨位間隙(ySpacing )

分揀集貨區在某個方向上的安全間隙,通常按人行通道的寬度設置

7)通道寬度輸入(xSpacing)

分揀集貨區的作業通道,如果是人行作業通道相對窄,比如1米左右,如果是叉車作業通道相對寬

存儲區參數與面積計算

存儲區長度:xLength_store = (xLength*xColumnNum+ xSpacing) * xRow;

存儲區寬度:yLength_store = volume / (xRow * xColumnNum * zColumnNum * yColumnNum)

存儲區面積:S_store = xLength_store * yLength_store

圖:存儲區示意圖

計算中涉及的參數:

1)存儲量(volume)

存儲區內存儲物料的總物流存儲量,其中物流存儲單元根據倉儲中具體環境而定,比如有的是托盤,有的是料箱,也有特殊工裝容器;

2)貨架單元長度(xLength)

貨架貨格單元的長度,區分不同的貨架類型,如隔板貨架、托盤貨架等;

3)貨架單元寬度(yWidth)

貨架貨格單元的寬度,也需要區分不同的貨架類型,如隔板貨架、托盤貨架等;

4)貨架列數深度(yColumnNum)

一列貨架放置的貨格數量,比如雙深位為兩個貨格深度;

5)貨架排數(xRow,yRow)

貨架按照某一方向并排放置的數量,中間有通道作為間距;

6)貨架層數(zColumnNum)

貨架按照某一方向并排放置的數量,中間有通道作為間距;

7)貨架布置方式(xColumnNum)

貨架是單列放置,或者背靠背放置的方式;

8)通道(xSpacing,ySpacing)

主要分人行通道或者是叉車通道,根據行走及搬運需要設置寬度

月臺泊車位數量計算(入庫為例)

到貨車輛數:vehicleNum = inboundVolume / vehicleCapacity

泊車位數量:inboundDoorNum = vehicleNum / (inboundUnloadTime * unloadcycle))

計算中涉及的參數:

1)日均入庫物料體積(inboundVolume)

通過對供應商的物料需求計劃與入廠物流的送貨計劃可以獲得日均入庫物料體積

2)車輛數(vehicleNum)

每天到貨的車輛數量,可以根據每天需要入庫的物料數量進行估算

3)每輛車平均卸貨時間(inboundUnloadTime)

這里可根據投入的人員與設備評估卸貨時間。比如,有的卸貨是人工卸貨,然后通過叉車搬運至入庫區,也有的通過人工卸貨,然后通過自動伸縮輸送線輸送至入庫區,投入的資源能力不同,卸貨時間不同

4)日收貨作業時間(unloadCycle)

每日收貨的總時間

5)單位車輛容積(vehicleCapacity)

每輛送貨車輛的裝載量

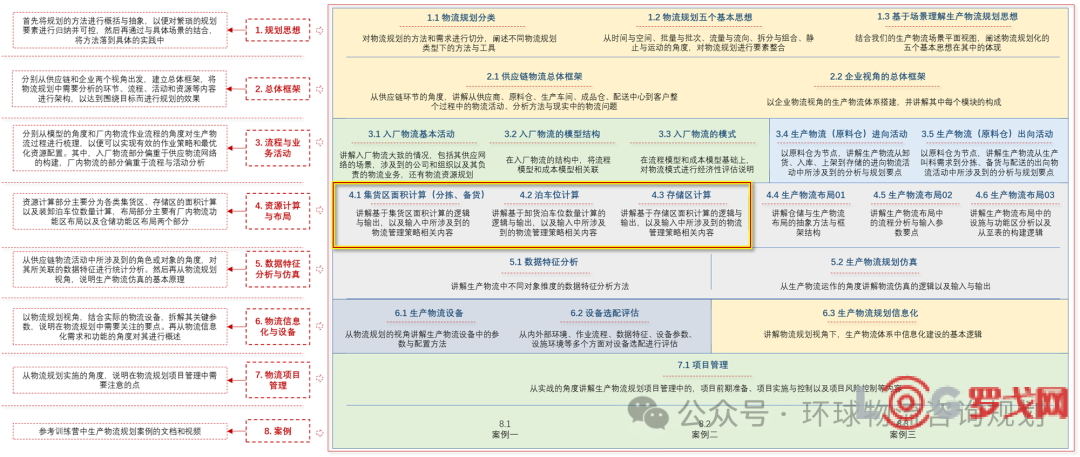

關于以上內容在《生產物流規劃》課程中的位置如下:

圖:本文在《生產物流規劃體系》中的位置

2024LOG供應鏈物流 突破創新獎候選案例——上海歐力德物流科技有限公司

4847 閱讀

2024LOG供應鏈物流?突破創新獎候選案例——科捷供應鏈有限公司

3147 閱讀

2024LOG供應鏈物流?突破創新獎候選案例——中外運物流有限公司

2730 閱讀2024LOG供應鏈物流 突破創新獎候選案例——安得智聯供應鏈科技股份有限公司

2435 閱讀順豐、德邦發布春節服務公告:將加收資源調節費

2054 閱讀中郵無人機(北京)有限公司揭牌

1943 閱讀2024LOG供應鏈物流 突破創新獎候選案例——京東物流

1741 閱讀剛上市就大跌,航空物流巨無霸市值已縮水211億

1605 閱讀2024LOG供應鏈物流?突破創新獎候選案例——中國移動通信集團終端有限公司云南分公司

1535 閱讀聊聊2025年物流企業如何做營銷規劃

1499 閱讀