[羅戈導讀]本文基于3D物流仿真技術,針對一種兼具出入庫及分揀功能、采用道岔堆垛機的自動化立體倉儲物流系統進行了仿真與研究,并針對仿真結果對該立庫系統的控制邏輯進行了優化。

[羅戈導讀]本文基于3D物流仿真技術,針對一種兼具出入庫及分揀功能、采用道岔堆垛機的自動化立體倉儲物流系統進行了仿真與研究,并針對仿真結果對該立庫系統的控制邏輯進行了優化。

2020年中國明確提出2030年“碳達峰”與2060年“碳中和”的目標。基于此目標,一大批新能源企業如雨后春筍般蓬勃發展起來。原料庫、極片庫和化成分容庫作為新能源企業實現自動化儲存、物流和生產的三種重要的自動化立體倉庫,其設備布局和系統控制策略合理與否、流量能否滿足生產需求,直接影響到新能源企業的產能和發展。本文基于物流系統的3D建模仿真技術對某原料庫物流系統進行了仿真分析,并對自動倉儲控制邏輯進行了優化。

一

新能源企業原料庫基本描述

本文所分析的原始模型是坐落于某南亞國家的新能源企業工廠的原材料自動化立體倉庫物流系統。該立庫系統集合了原料及母托盤垛入庫、原料整托出庫、原料分揀回庫、分揀原料出庫和盤點等功能,該立庫的鳥瞰圖如圖1所示,圖中展示了其各個功能分區。

圖1 新能源原料庫鳥瞰圖

由于該立庫需要儲存的不同原料采用了多種尺寸的托盤,所以在儲存過程中,利用相同尺寸的塑料母托盤作為庫內周轉載具。由于原料庫的流量需求并不高,僅為:入庫50盤/小時,揀選20盤/小時,出庫50盤/小時,所以為了節約成本、方便維修并實現堆垛機的可替換性,立庫中8個巷道共用4臺道岔式堆垛機,在庫尾實現巷道切換功能,見圖2。

圖2 道岔堆垛機

該存儲系統的輸送設備包括:輥道機、鏈條機、頂升移載機、轉臺、牙叉升降機、子母托盤自動組盤機以及拆疊盤機,以實現子母托盤自動組盤入庫、自動拆盤出庫,母托盤自動供給、母托盤垛回收以及人工揀選等功能。各主要流程的物流流向如圖3所示。

圖3 各流程物流流向示意圖

該存儲系統的8個巷道分為A、B、C三個區,分別存儲輔料、極片和隔離膜/極片,如圖4所示。A、B兩區各有一臺堆垛機負責兩個巷道原料的取放,C區由兩臺堆垛機負責四個巷道原料的取放。

圖4 分區說明

二

原料庫模型建立

基于立庫設備的實際尺寸進行系統建模,并根據基本參數對相應的設備模型進行賦值,設置控制程序后,可得到立庫設備的可視化模型,如圖5所示。

圖5 仿真模型

在模型中,初始狀態和各區域工作流程的基本邏輯如下:

?

1.初始狀態

?

由于仿真目的主要考察立庫設備的吞吐能力,所以設置對于單一巷道堆垛機取、放貨物的貨位都是隨機生成的。根據出入庫的實際情況,堆垛機可以執行在同一個往復行程中只執行一次取貨或放貨的單一工作模式,或者在同一個往復行程中執行一次取貨和放貨復合工作模式,堆垛機不可帶貨更換巷道。

?

2.揀選流程

?

揀選流程采用拉動式物料供給的方式。A區域供給10托盤輔料到揀選工位,經揀選工位揀選后變成20托盤揀選輔料返回至A區域,A區域兩個巷道平均分配;C區域供給10托盤隔離膜給揀選工位,經揀選工位揀選后變成20托盤揀選隔離膜托盤返回至C區域,C區域四個巷道均分。

?

3.入庫流程

?

叉車工間隔72秒放置一盤原料,其中每小時有12.5托盤輔料進入A區域,12.5托盤極片進入B區域,剩余25盤隔離膜或極片不區分類型按照平均分配原則進入C區域。

?

4.出庫流程

?

間隔72秒出庫一盤原料,按照每個巷道均勻分配的出庫原則出庫,折算到每個區域的流量為:A區域供給12.5托盤到出庫口,B區域供給12.5托盤到出庫口,C區域供給25托盤到出庫口。

?

5.協同作業原則

?

A區與B區可采取協同作業的方式,即兩臺堆垛機協作,共同完成某一個區域的作業流程后,再一同切換巷道至另一區域,繼續工作。舉例說明:A、B區兩臺堆垛機集中協作完成A區域的入庫任務后,再切換巷道,集中協作完成B區的入庫任務,依此類推。

基于上述邏輯,結合系統的流量需求,得到物流系統中關鍵節點的理論流量數據如表1所示。

表1 各區域初始流量統計表

三

仿真結果分析

經過仿真,可得堆垛機工作1小時曲線如圖6所示。

圖 6 堆垛機工作曲線

從曲線中可知,堆垛機在運行達到40min后工作達到穩定狀態。此時,可以觀察到原料在輸送系統及堆垛機上的流轉過程,輸送系統及堆垛機工作仿真狀態,如圖7所示。

圖 7 穩定運行狀態

通過圖6堆垛機仿真數據統計結果,結合該曲線可知:4臺堆垛機工作1小時出入庫量及設備利用率(設備利用率=設備實際工作平均時間/系統運行總時間)分別為:A區堆垛機完成出入庫43次,設備利用率為94.8%;B區堆垛機完成出入庫39次,設備利用率為91.6%;C區一臺堆垛機完成出入庫40次,設備利用率為92.7%;C區另一臺堆垛機完成出入庫39次,設備利用率89.6%。

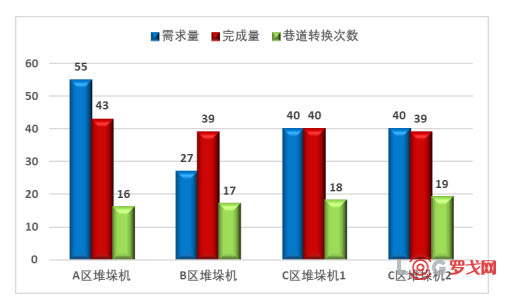

結合巷道轉換次數、單臺堆垛機的流量需求,可以得到堆垛機的設備綜合能力,如圖8所示。

圖 8 堆垛機工作情況

通過以上數據可以得出設備能力:A區堆垛機的巷道轉換次數16次,設備利用率94.8%,在如此高的巷道轉換次數和設備利用率的前提下,該堆垛機仍然無法獨立滿足A區的流量需求。但是由于B區需求量較小,故B區堆垛機閑時會協助A區工作完成12盤,即完成協同作業;B區堆垛機巷道轉換次數17次,設備利用率91.6%,完成的39次取送貨任務中,24次出入庫用于本區域的流量需求,12次出入庫為與A區域堆垛機協同作業,以滿足A區域的流量需求,3次用于滿足揀選所需的空托盤流量需求。雖然通過堆垛機的協同作業可以完成A、B兩個區域的流量需求,但是這導致A、B區域堆垛機的設備利用率均偏高;C區兩臺堆垛機巷道轉換次數分別為18和19次,C區除了完成實托盤出入庫任務,還完成了1個空托盤垛出庫任務,設備利用率在89%~93%之間,基本可以滿足需求量,也存在設備利用率偏高的問題。

從仿真結果來看,結合合理的堆垛機調度邏輯,目前的系統雖然基本可以滿足立庫的流量需求,但是仍存在設備變軌頻率較高,且設備利用率偏高的問題。這對于設備的使用壽命和物流系統的穩定性是不利的,因此需要考慮通過優化自動化立庫的出庫管理控制策略來進一步降低堆垛機的設備利用率。

四

方案優化

為了能夠在滿足系統流量需求的前提下,進一步降低堆垛機的軌道轉換頻率和設備利用率,需考慮提前制定出入庫計劃,而非臨時生成,這樣立庫管理系統就可以通過提前獲取立庫的出入庫訂單來提前下達出庫任務,系統可以通過集中分配原則提前規劃并下達出庫任務,即在某一時間段內盡量先下達同一巷道的出庫任務直至該巷道再沒有該訂單的任務或者另一個巷道有入庫任務為止,再集中下達訂單中另一巷道的出庫任務,這樣可以有效地降低堆垛機轉換巷道的次數,從而可以達到降低堆垛機利用率的目的。

根據上述邏輯,以A區堆垛機作為優化的測試對象進行仿真分析,在所有系統參數不變動的前提下,揀選出庫及出庫任務按照集中分配的原則分配,可得仿真結果如表2所示。

表2 A 區堆垛機優化結果對比

從表2可以看出,在系統中各設備參數不變的條件下,通過集中分配任務的策略,A區堆垛機巷道轉換次數從16次降到7次,與此同時,完成任務數量反而有所增加,從43盤增加到48盤,A區堆垛機的設備利用率也有所下降。進一步分析,由于A區堆垛機自身的存儲能力得到提升,相應的需要B區堆垛機協同作業完成的任務數量也將有所減少,這也使得B區堆垛機可以相應地降低巷道轉換頻率,其設備利用率也將進一步降低。

從上述對優化方案仿真結果的分析可以看出,提前制定出庫計劃,并采用集中分配策略可以在提升流量的前提下,降低堆垛機的巷道轉換頻率,從而降低設備利用率。由此可見,合理的控制方案可以大大提高設備效率,提升系統的穩定性。

五

總結

本文基于某新能源原料庫模型,應用可視化系統仿真軟件建立了自動化原料立體倉儲物流系統的仿真模型,并對系統的物流過程進行了仿真分析,可直觀地觀測物流系統運行過程中物料的流向、設備的利用率以及實際的流量等系統參數。從仿真結果來看,物流系統通過較高設備利用率和堆垛機間的協同作業滿足了物流系統的流量需求。

雖然現有設備和控制策略可以滿足系統出入庫及分揀的流量需求,但是通過數據也可以看出,由于控制邏輯隨機性較強,立庫系統中道岔式堆垛機存在設備利用率偏高的問題。為了可以在保證流量需求的前提下,盡量降低設備利用率,以達到提高設備壽命和物流系統穩定性的目的,本文對控制策略進行了優化。

優化仿真結果驗證了:通過提前制定原料庫出庫計劃,并采取集中分配出庫任務的策略來降低堆垛機轉換巷道的頻率,從而降低堆垛機設備利用率,使整個物流系統的設備運行更協調、更穩定。

本文是對自動化倉儲物流系統的可視化仿真與控制策略優化的一次嘗試,在物流系統的正向設計與合理規劃方面做出了探索。

本文作者:祖慶華 騰達 程健偉 | 沈陽新松機器人自動化股份有限公司

DeepSeek火出圈,AI和大模型將如何改變物流行業?

3510 閱讀

800美元不再免稅,T86清關作廢,跨境小包何去何從?

2366 閱讀

凈利潤最高增長1210%、連虧7年、暴賺暴跌……物流企業最賺錢最虧錢的都有誰

2307 閱讀浙江科聰完成數千萬元A2輪融資

2326 閱讀AI紅利來襲!你準備好成為第一批AI物流企業了嗎?

2129 閱讀供應鏈可視化:從神話到現實的轉變之路

1539 閱讀運輸管理究竟管什么?

1420 閱讀Deepseek在倉庫規劃中的局限性:基于案例研究

1445 閱讀壹米滴答創始人楊興運出山,成立興滿物流

1423 閱讀2024中國儲能電池TOP10出爐

1319 閱讀