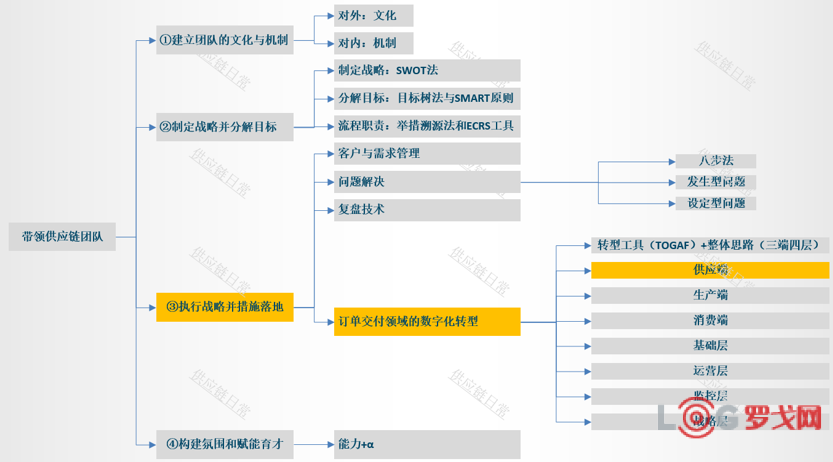

如何帶領一個供應鏈團隊,總共分4大步驟:建立團隊的文化與機制、制定戰略和目標、執行戰略并措施落地、構建氛圍和賦能育才。

在執行戰略并措施落地板塊,上期和大家分享了數字化轉型工具和整體思路,導出了供應鏈數字化結構:三端(供應端、生產端、消費端),四層(基礎層、運營層、監控層、戰略層)。

今天,我們一起聊一聊供應鏈三端中,供應端是如何進行數字化轉型的。

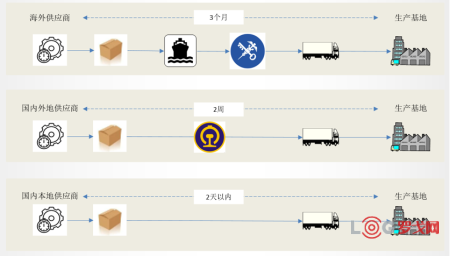

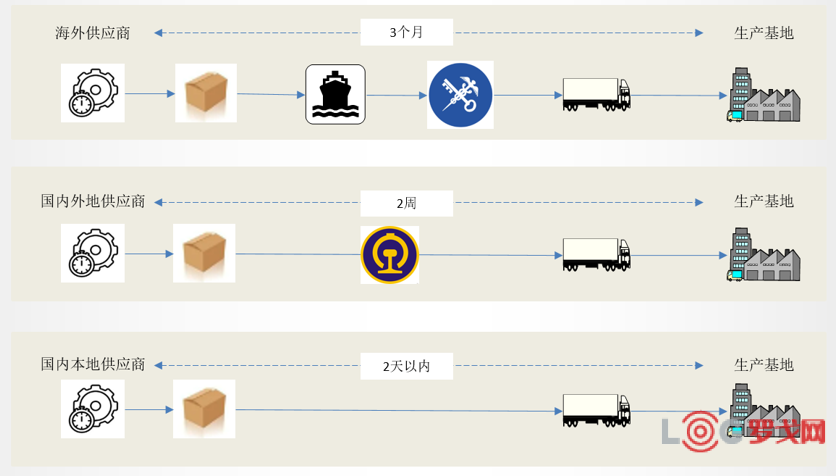

在離散型制造行業,供應端指的是向企業供應零部件、輔料的上游配套企業。如圖所示,以汽車行業為例,通常按照他們距離主機廠的距離和所處地域進行劃分:

①海外供應商,和主機廠的協同凍結期通常在3個月以上,也就是說主機廠需要提前3個月滾動將零部件需求發送/承諾給供應商,供應商在接到零部件需求后進行生產、包裝、運輸、清關、交付;

②國內外地供應商,一般指的是供應商處于國內但在主機廠所在城市外,和主機廠的協同凍結期通常在2周左右,主機廠需要提前2周滾動將零部件需求發送/承諾給供應商,供應商在接到需求后進行生產、包裝、運輸、交付;

③國內本地供應商(10KM外),指的是供應商處于國內且在主機廠所在城市,和主機廠的協同凍結期通常在2天以內,主機廠可以提前2天滾動將零部件需求發送/承諾給供應商,供應商在接收到需求后進行生產、包裝、運輸、交付;

④國內本地供應商(10KM內),這里特指準時化供應商,和主機廠的協同凍結期通常在4-6小時,主機廠需要將裝配工位前4-6小時的零部件需求發送/承諾給供應商,供應商在接到需求后進行排序、包裝、運輸、交付。

以汽車行業來說,如果把主機廠看成鏈主,它的供應端至少是1000+家以上的數量級,這一端的生態建設非常有必要采用數字化的手段來改善。

供應鏈日常智庫團隊在提供咨詢時發現,目前不少鏈主企業往往忽視了這一個環節,總認為可以各管各的,管好自己的一畝三分地,缺少對供應鏈的通盤考慮,沒有起到一個鏈主承上啟下的作用,供應鏈的成本長期居高不下,供應鏈的協同能力長期處于低位水平,應對市場變化能力差。

供應端的數字化轉型痛點在于:該環節的發散程度和自由度很高,有來自世界各地的供應、海陸空各種手段、不同企業的各種數字化系統,所以在數據采集和數據入湖方面有很大挑戰!

3.1 BA(業務架構)

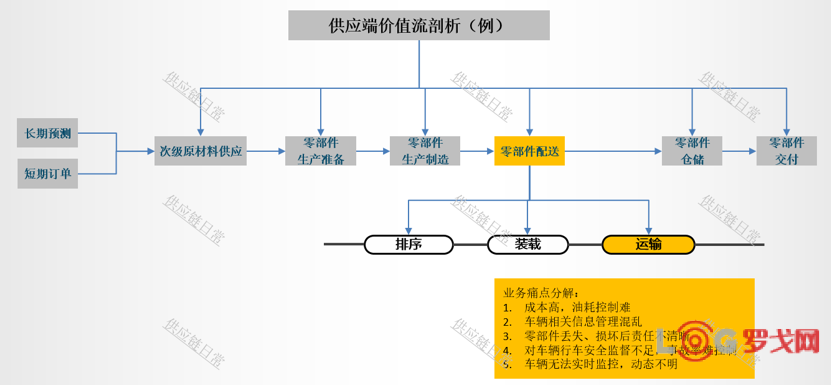

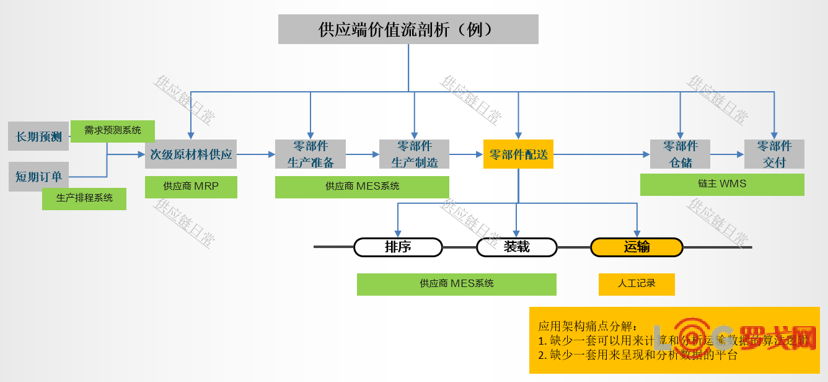

供應端的業務架構如下圖所示,從供應商接到鏈主企業的長期預測開始,就啟動了次級原材料的供應,當然短期訂單的鎖定使得本地次級原材料也進入了采購周期。然后是零部件生產前的一系列生產準備工作,進入生產環節后,產出的成品開始有節奏的進行配送,或者就地存儲,或者存儲在鏈主企業的附件倉庫,隨著生產的需求交付鏈主企業。

結合供應端的客戶訪談和痛點分析,在業務架構梳理的基礎上,我們在咨詢的過程中,對客戶訪談中提到的痛點進行聚焦和分級,聚焦在了零部件配送環節,分解的痛點主要有5項:

1. 運輸成本高,油耗控制難

2. 車輛相關信息管理混亂

3. 零部件丟失、損壞后責任不清晰

4. 對車輛行車安全監督不足,事故率難控制

5. 車輛無法實時監控,動態不明

帶著對零部件配送環節的以上5點問題,隨后進行了數據、應用以及技術架構的分析

3.2 AA(應用架構)

供應端的應用架構如下圖所示,“供應鏈日常智庫”咨詢團隊在梳理過程中發現,供應商通過鏈主企業的需求預測系統獲得長期預測,通過生產排程系統獲得短期鎖定計劃,再通過供應商的MRP進行需求計算,利用自身MES系統進行生產準備和生產指示。

但在零部件配送環節,運輸板塊缺少系統管理,只有人工記錄。

應用架構上的缺失,造成了業務架構中體現的部分痛點,也印證了客戶訪談階段提出痛點的部分原因,而這個環節的痛點主要有兩點:

1. 缺少一套可以用來計算和分析運輸數據的算法邏輯

2. 缺少一套用來呈現和分析數據的平臺

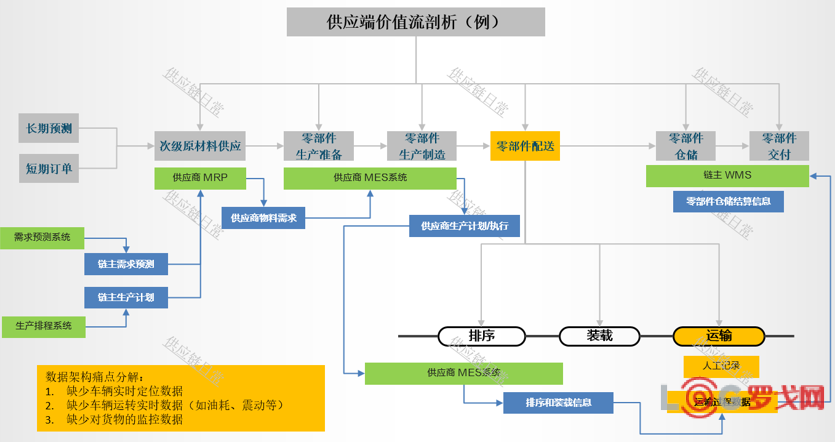

3.3 DA(數據架構)

供應端的數據架構如下圖所示,由鏈主企業的需求預測系統和生產排程系統產生了預測數據和生產計劃,傳遞給供應商的MRP進行轉化和需求計算,物料需求作為制約條件輸入給供應商的MES系統進行生產排程和執行管控,將生產信息傳遞給排序和裝載模塊,由它們進行零部件成品的排序和裝載,再將排序和裝載信息給到鏈主企業的MES系統進行收貨、入庫以及結算。

由于運輸環節的信息都是人工記錄,我們的數據庫中不存在相關數據,所以對于客戶(尤其是管理者)來說,這一環節就是管理盲區,在數據架構板塊,痛點分解有三:

1. 缺少車輛實時定位數據

2. 缺少車輛運轉實時數據(如油耗、震動等)

3. 缺少對貨物的監控數據

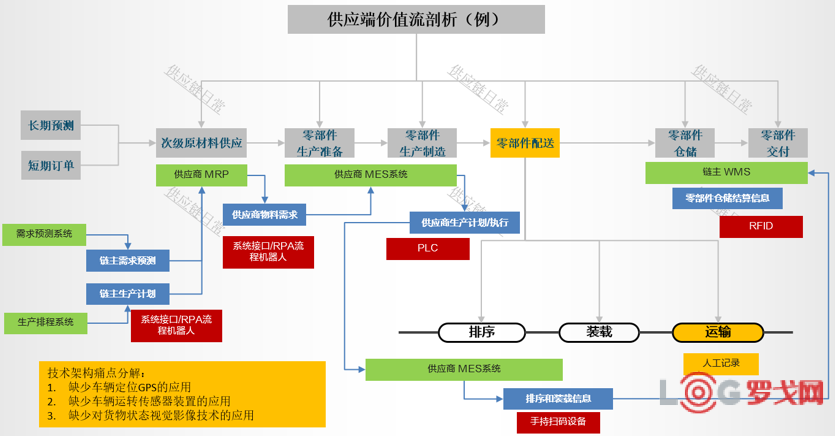

3.3 TA(技術架構)

供應端的技術架構如下圖所示,鏈主企業的需求預測和生產排程信息,可以通過系統接口或者RPA流程機器人進行數據傳遞,包括供應商的零部件技術信息,供應商的生產過程數據由底層PLC提供,而零部件的排序和裝載環節采用人工手持掃描的方式,倉儲和交付環節采用RFID技術解決。

在運輸環節的技術架構痛點分解有三:

1. 缺少車輛定位GPS的應用

2. 缺少車輛運轉傳感器裝置的應用

3. 缺少對貨物狀態視覺影像技術的應用

基于第二步(對于客戶的訪談),得知供應端數字化轉型的痛點大體是:供應端的數據發散程度和流程自由度很高,所以在數據采集和數據入湖方面有很大挑戰。

基于第三步(在業務架構、應用架構、數據架構、技術架構)的梳理和痛點分解,聚焦到具體的問題:

1. 由于沒有部署車輛定位裝置,無法獲取車輛實時位置,所以貨物的運輸進程處于管理盲區

2. 由于沒有部署車輛運行狀態傳感裝置,無法獲取車輛運行狀態,所以車輛的能耗、折損、風險無法很好的管理和預測

3. 由于沒有采用對貨物的監控裝置,無法追溯貨物在運輸過程中任一點的狀態,所以不能追溯貨物在運輸過程中造成的質量責任,從而不能很好的促進運輸質量保障

4. 由于沒有一套完整的運輸管理業務算法邏輯以及呈現平臺,所以不能對運輸過程的數據進行有的放矢的分析和透視,從而不能高效給予管理者提供決策依據和改善建議,運輸管理水平長期處于令人詬病的狀態

-小結-

供應鏈日常咨詢團隊在采用成套、成體系的診斷方法之后,得出了供應端的痛點分析報告(以上是濃縮的簡述),根據痛點分析報告設計了變革項目:《數字化運輸方案提升項目》,該方案的細節就不在此描述了,咨詢團隊和鏈主企業一道,利用1年時間,率先實現了本地運輸過程的:1. 全過程實時軌跡可查;2. 車輛運輸狀態實時可監控可報警,事后可分析;3. 貨物運輸全過程可追溯,精確到每個獨立包裝;4.搭建了一個可在PC端和移動端運行的管理平臺,隨時滿足管理者對供應端運輸過程的透明管控。

據不完全統計,截止目前,本地運輸準點率提升從85%提升至95%,卡車在途損壞概率下降50%,貨物運輸自損從20次/年下降至2次以內,不僅給生產端足夠的保障,也提升了供應端的成本,做到了雙贏。

“京東服務+”洗衣中央工廠招商、3C上門安裝/維修招商

2871 閱讀

嘉誠國際發布2024年年報:營收13.5億元,歸母凈利潤為2.05億元

2648 閱讀

深圳擬擴大試點物流、環衛功能型無人車運營,加速產業規模化進程(附編制說明等下載)

2594 閱讀這家老牌物流巨頭被收購,9億美元交易值不值?

2219 閱讀即將年營收超3000億元、迎來8.66萬名新員工,這家物流巨頭面臨最大風險

1737 閱讀京東外賣重點推廣39城

1435 閱讀京東,為外賣騎手繳納五險一金!

1279 閱讀普洛斯中國2024年表現穩健強勁,卓越運營助力新經濟勢能攀升

1212 閱讀菜鳥出席世界郵政和快遞美洲會議,國際物流服務受全球市場認可

1112 閱讀豐巢與菜鳥破壁合作 菜鳥寄件可選“到柜寄”默認順豐承運

1117 閱讀