[羅戈導讀]結(jié)合我在供應鏈領域多年的實踐經(jīng)驗,通過一些具體的案例,和大家對于供應鏈管理中的一些痛點進行分析和探討。

[羅戈導讀]結(jié)合我在供應鏈領域多年的實踐經(jīng)驗,通過一些具體的案例,和大家對于供應鏈管理中的一些痛點進行分析和探討。

牛鞭效應是由“虛假的”需求信息由上游的終端消費者向下游的原材料供應商逐級放大的一個現(xiàn)象。

牛鞭效應會對企業(yè)的經(jīng)營造成很多的影響,最明顯的問題就是庫存高企、運營成本上升和現(xiàn)金流緊張。形成牛鞭效應的原因有多種,管理者需要根據(jù)具體情況,采取針對性的方法來“馴服”它。

我根據(jù)美國斯坦福大學三位教授,Professor Hau L. Lee,Professor V Padmanabhan,和Professor Seungjin Whang的研究文章 “The Bullwhip Effect in Supply Chains”(Sloan Management Review, Spring 1997, Volume 38, Issue 3, pp. 93-102)中提到的關于牛鞭效應的一些經(jīng)典理論,結(jié)合我在供應鏈領域多年的實踐經(jīng)驗,通過一些具體的案例,和大家對于供應鏈管理中的一些痛點進行分析和探討。

供應鏈上游的客戶需求對于后端的影響很大,其中的一個表現(xiàn)方面就是在庫存上。如果要消除牛鞭效應,最好的辦法就是從其源頭,也就是需求側(cè)來想辦法。

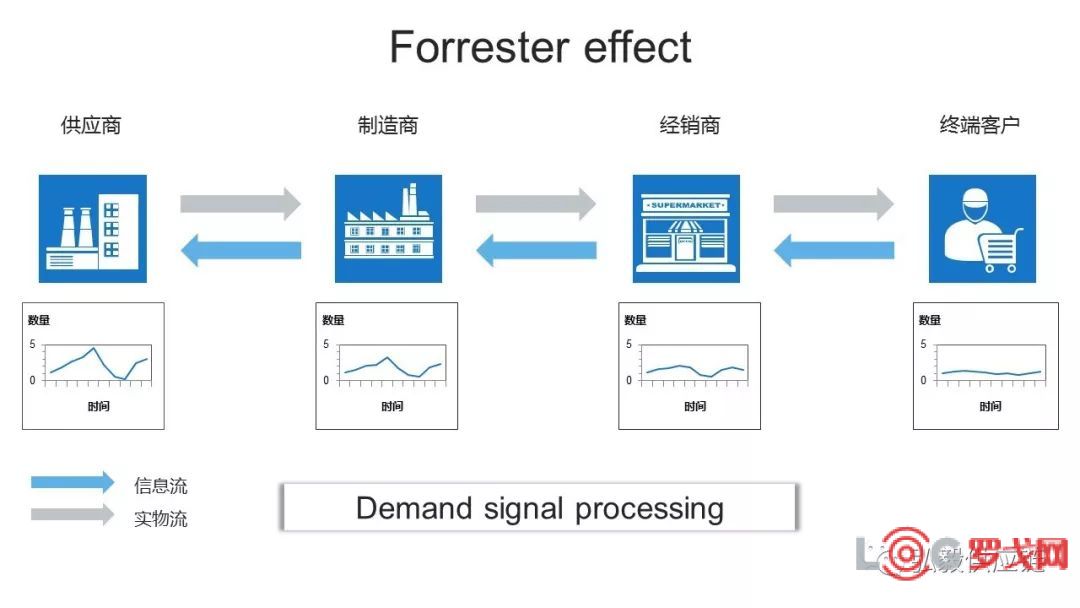

先解釋什么是牛鞭效應?在這張圖上可以看到,牛鞭效應是需求信息在傳遞過程中逐級放大的現(xiàn)象。

以汽車為例,終端客戶就是車主,經(jīng)銷商是我們所熟知的4S店,制造商是生產(chǎn)汽車的整車廠,比如上海大眾、通用,供應商就更多了,比如直接給整車廠供貨的被稱為一級供應商,最著名的有德國博世Robert Bosch,美國李爾Lear集團等等。

這里有三個關鍵詞:

1. 需求信息,包括了訂單和預測。

2. 傳遞過程,經(jīng)過了多個經(jīng)銷商和供應商的傳遞節(jié)點。

3. 逐級放大,供應鏈條尾部的振幅最大。

現(xiàn)在國家的政策是“堅持去產(chǎn)能、去庫存、去杠桿、降成本、補短板,優(yōu)化存量資源配置,擴大優(yōu)質(zhì)增量供給,實現(xiàn)供需動態(tài)平衡。”

庫存就是錢,現(xiàn)金。在財務的資產(chǎn)負債表中,庫存屬于流動資產(chǎn)。庫存只有在出售后,才可以轉(zhuǎn)化為現(xiàn)金,否則永遠是在賬面上的資產(chǎn),無法變現(xiàn)。

庫存占用著企業(yè)的流動資金,被庫存占用著的資金會妨礙企業(yè)進行一系列的投資活動。

缺乏資金的話,企業(yè)就不能購買原材料或是新設備,如果遇到資金鏈條緊張的情況,企業(yè)還不得不去向銀行或是貸款利率更高的金融機構去借貸,結(jié)果是辛辛苦苦掙來的錢都去還了貸款,為他人做了嫁衣。

受到了牛鞭效應影響的企業(yè),面對變化莫測的客戶需求,很難保證按時交貨。

為了改善準時交貨率低的情況,企業(yè)又不得不任意改動生產(chǎn)計劃,導致了額外的營運費用,比如工人加班費和超額運輸費。這些都是源于牛鞭效應引起的惡性循環(huán)。

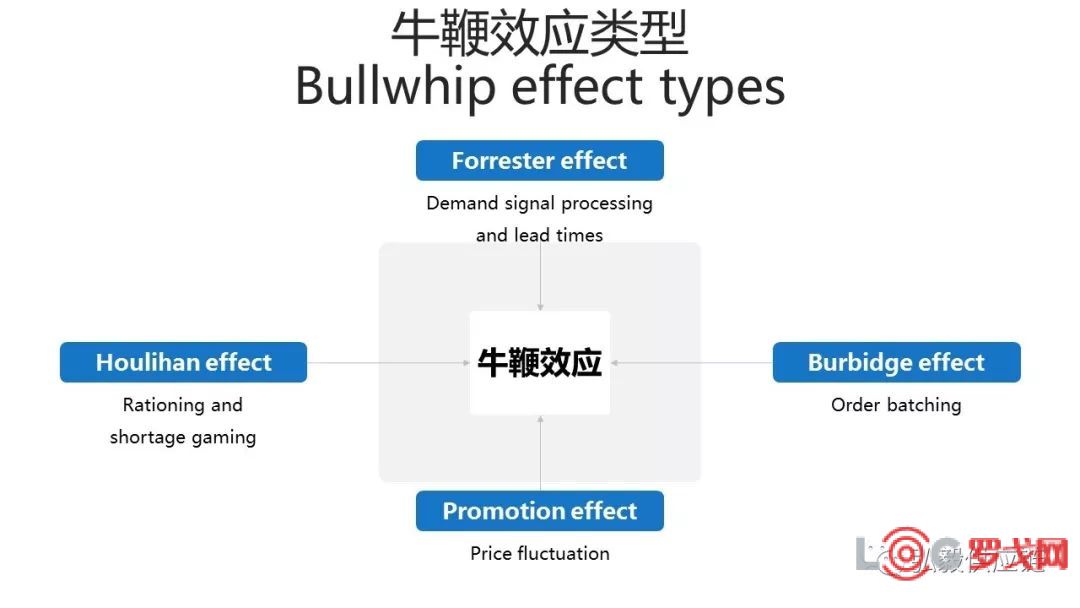

我們經(jīng)常都在說牛鞭效應,其實是一系列現(xiàn)象的統(tǒng)稱,其中包含了四種最具有代表性的效應,分別是:

1. Forrester effect

2. Burbidge effect

3. Promotion effect

4. Houlihan effect

這些效應名稱有的是以研究者的名字來命名的,比如Forrester effect,有的是直接以具體現(xiàn)象來定義的,比如Promotion effect。我將會在下文對于這四種效應進行詳細介紹。

Forrester effect是最接近我們傳統(tǒng)意義上的牛鞭效應 — “虛假”需求信息隨著傳遞的過程而逐級放大。

這里包含二個概念,需求信號傳遞Demand signal processing和前置時間Lead time,后者可以理解為從收到訂單直到訂單交付至客戶指定地點為止的整個過程。

需求信號傳遞 Demand signal processing

為什么需求信號在傳遞的過程中會被放大呢?其中一個原因是人的安全心理在作祟。

做供應鏈和物流的人一般會給自己留一點余量buffer。供應鏈整個過程很長,其中涉及到不確定因素也很多,比如說,卡車運輸延誤了或者生產(chǎn)過程中出現(xiàn)了質(zhì)量問題而造成額外的報廢等等。

在供應的基礎不夠成熟,產(chǎn)品的制成不夠穩(wěn)定的情況下,總有這樣那樣的意外可能發(fā)生。

面對諸多的不確定因素,供應鏈從業(yè)者總是習慣性地會給自己留一點余量的。如果每個人都放一點buffer,那么累加到最后就會變得很大。

當然還有其他的因素會導致需求增大,比如說啟動生產(chǎn)的MOQ。

客戶訂單數(shù)量是200個,企業(yè)在交貨的時候必須足額交付給客戶。但是生產(chǎn)計劃排成的時候往往會超過這個數(shù)量,多出來的部分只能暫時作為庫存,預留給下一張訂單。

所以生產(chǎn)訂單經(jīng)常會超過客戶訂單需求量,這樣一來后端的原材料需求也會被放大。

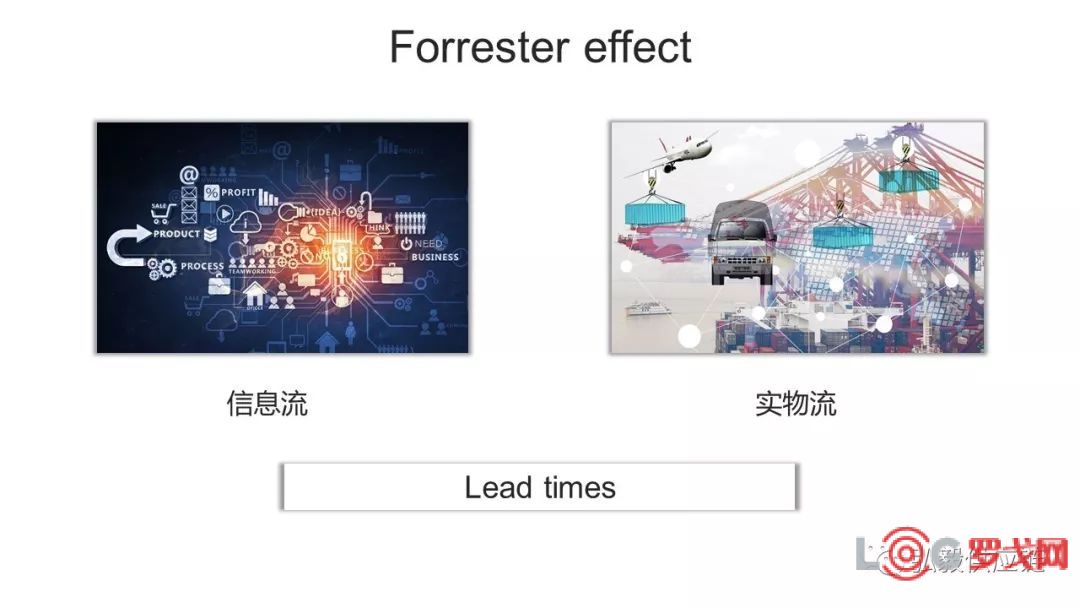

前置時間 Lead time

為什么說Lead time越長,對于牛鞭效應的影響就是越大呢?因為整個供應管道Pipeline中的最大庫存是由二次訂貨間隔天數(shù)和前置時間來決定的,總的時間越長,所需要的庫存就是越多。

最大的庫存量 = (二次訂貨間隔天數(shù) + 前置時間) X 平均每天的需求用量 + 安全庫存

供應管道中庫存越多,導致的結(jié)果就是原材料訂單量要大于實際的需求量,牛鞭效應就這樣產(chǎn)生了。

Lead time就是時間,也就是牛鞭的長度,想要控制牛鞭效應,就必須縮短Lead time,其中包括了信息流和實物流的時間。

Burbideg effect主要指的是訂單批量,或者說是下訂單的方式。

訂貨頻率 — 多久給供應商下一次訂單?

如果是一個月下一次訂單的,可以想象的是,在新的訂單到貨之前,庫存處在一個最低的水平上,隨后的到貨數(shù)量至少是一個月的用量,原材料庫存就從最低值達到最高值,這里的波動是非常大的。這種波動會隨著向下游傳遞越來越大。

庫存壓力 — 月底前停止下訂單。

公司考核庫存一般都是在月底做的,提取關賬的那個時間點的數(shù)據(jù),是一個時點數(shù)。為了讓庫存數(shù)字好看,通常會在月底前幾天就停止進貨或是停止下訂單了,但是生產(chǎn)不會停止。

生產(chǎn)部門在消耗完了A產(chǎn)品的原料后,為了讓工人有事情做,只能換型生產(chǎn)B產(chǎn)品,直到再次缺料了,換成C產(chǎn)品。。。這樣一來,原有的生產(chǎn)計劃被打亂,原材料庫存配套率下降。

公司到了下一個月初的時候,原材料庫存水位已經(jīng)很低了,所以要增加進貨,原料需求的波動性就產(chǎn)生了。

這種情況有點像拳擊手,在正式比賽前選手要稱體重,如果原本是80公斤的人,要去打75公斤級別的比賽,拳手就要在短期內(nèi)減重5公斤,只能通過很極端的方式比如禁食和脫水。

在過磅以后,拳手又要迅速補充能量,把體重恢復上來。在這樣短的時間內(nèi),體重驟減暴增對于拳擊手的身體有一定的傷害。

這種影響對于庫存也是一樣的,都會讓企業(yè)受到內(nèi)傷,引發(fā)流程紊亂,員工士氣低落,供應商怨聲載道。

銷售目標 — 沖銷量提前發(fā)貨。

和庫存正好相反的情況。銷售都是活在當下的,下個月的事情下個月再說,先把這個月?lián)芜^去再說。

在月底前沖銷售額,讓經(jīng)銷商一下子吃得太飽,到了下個月初就再也吃不下了,只能慢慢消化上個月進的貨。

運輸成本 — 整車運輸分攤費用。

供應鏈要做一些trade off,平衡庫存成本和運輸?shù)馁M用,只能在兩者之間選一個目標來實現(xiàn)。

訂單重疊 — 接收訂單出現(xiàn)重疊。

比如說企業(yè)的大客戶們都是集中在一周中的同一天下訂單,而當周其余幾天收到的訂單量偏少,就會產(chǎn)生需求的波動。

促銷打折是造成需求波動的一個重要原因,從而直接造成了牛鞭效應。

每年的雙11是一場網(wǎng)購的狂歡節(jié),2019年又創(chuàng)下了2684億元的新紀錄。在供需雙方都享受著精神上的“高潮”的同時,其背后的本質(zhì)是可能給企業(yè)的供應鏈帶來了極大的負面影響。

企業(yè)對于一年一度的雙11的態(tài)度是比較糾結(jié)的,如果選擇不參加,但是看到同行業(yè)的競爭者都參與進來了,自己不加入就會失去一個銷售的好機會,消費者對于這個品牌也會產(chǎn)生質(zhì)疑。

如果選擇參加,就必須為了雙11大量備貨,其中還包括了人力資源和物流快遞服務的能力儲備。

即使是企業(yè)選擇參與雙11促銷,這也是一場對于市場需求的賭博。賭贏了,產(chǎn)品大賣,在激動慶祝之余,企業(yè)也可能面臨后續(xù)需求疲軟的問題。

萬一不幸賭輸了,企業(yè)就要背負大量的庫存和面臨產(chǎn)能過剩的困局,運氣不佳的連資金鏈都會出問題。

國際零售巨頭沃爾瑪為了保持供應鏈的高效率,抵御需求波動造成的牛鞭效應,就采取了穩(wěn)定價格的策略“Everyday low prices”,這樣就有效地消除了促銷引起的需求波動。

沃爾瑪通過這種策略,將牛鞭效應給企業(yè)可能帶來的供應鏈負面影響控制在最低的水平。

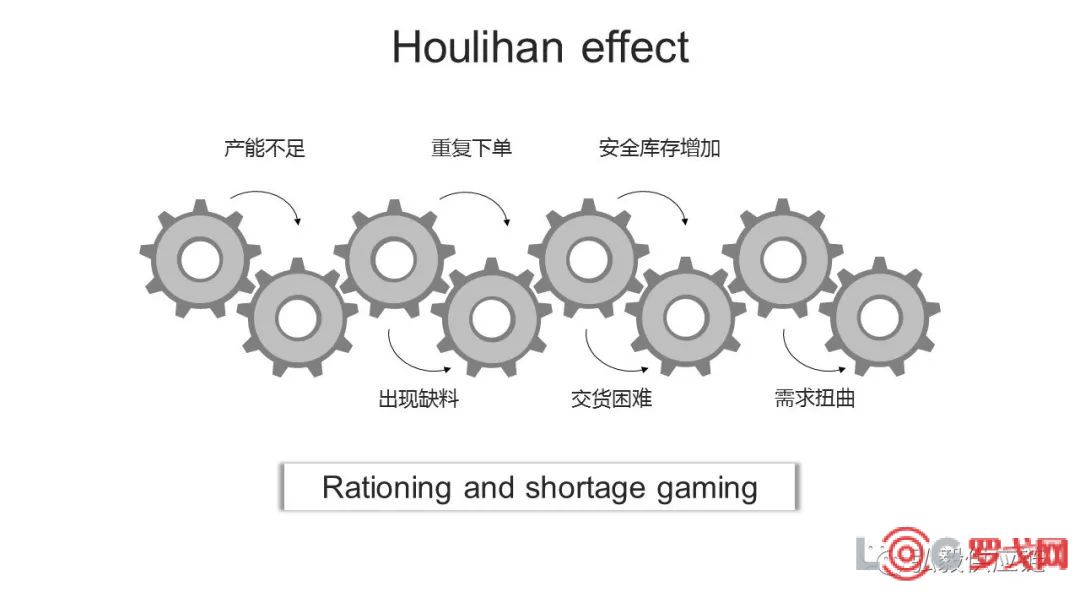

需求得不到滿足而引起的現(xiàn)象,這種情況被稱為Houlihan Effect或是Rationing and gaming。

John Houlihan發(fā)現(xiàn)在傳統(tǒng)的供應鏈中,由于下游的供應短缺,在上游的制造商會額外加大訂貨量,從而導致供應更加無法滿足,供應商出現(xiàn)惡性循環(huán)式的交貨困難。

制造商因為無法獲取到充足且穩(wěn)定的物料供應,不得不儲備更多的安全庫存以預防供應商的交貨問題,于是需求信息被錯誤地放大,最終形成了牛鞭效應。

我以前也碰到過這種情況。有一家供應商的供貨一直不穩(wěn)定,或者是因為新品進入量產(chǎn)階段后的產(chǎn)能爬坡問題,或者是因為模具質(zhì)量問題引起的高報廢率,長期以來供應商的及時交貨率一直是低于70%,這家供應商也因此是長期盤踞在最差供應商榜單的前五名,被我們戲稱為“老大難”供應商。

既然供應商長期都不能按照訂單數(shù)量交上貨,我的計劃經(jīng)理就建議給這家供應商的需求數(shù)量加上20%。

如果按照供應商一貫的表現(xiàn),他們只能按時交80%的貨,這樣的話就是120%實際需求量 * 80%供應商交貨量 = 96%實際到貨量。這樣看來,供應商就差不多能達到我們的要求數(shù)量了。

可惜這只是理想的情況,現(xiàn)實是你越想要什么,它偏不給你什么。實際的結(jié)果是供應商短期內(nèi)不但不能按照要求交貨,還會對客戶的要貨信息產(chǎn)生懷疑,因為我們要求了一個比較夸張的訂貨數(shù)量。

雙方最后就陷入一個相互扯皮的局面,我們指責供應商交貨表現(xiàn)差,供應商反駁說客戶需求不真實。原本的交貨問題還是沒法通過增加訂單量來解決,反而制造了合作雙方的不信任感。

1. 供應鏈上下游同步

什么叫做同步呢?打個比方來說,上游的客戶有促銷的計劃,就需要通知到下游的合作伙伴做好準備。這樣下游的供應商就會知道促銷是一個短期的行為,需求量增加只是暫時的現(xiàn)象。

2. 建立長期信任關系

如何做到這點?需要合作雙方建立一個長期的、相互信任的關系。建立和維護一種信任關系是很難的,但是要毀掉這種信任卻是很容易的,只需要做幾件事情就可以了。

3. 盡量尋求合作共贏

商學院的教授們都是告訴我們要Think Win-Win,但現(xiàn)實是很骨感的。企業(yè)的利己性是與生俱來的,無一不是在尋求自身利益最大化,想要真正做到雙贏是很困難的。但是我們還是要盡量考慮合作伙伴的利益,畢竟供應鏈的改善需求上下游的協(xié)同配合。

根據(jù)這些思考,我提出三種方法,來和大家探討破解牛鞭效應之道。

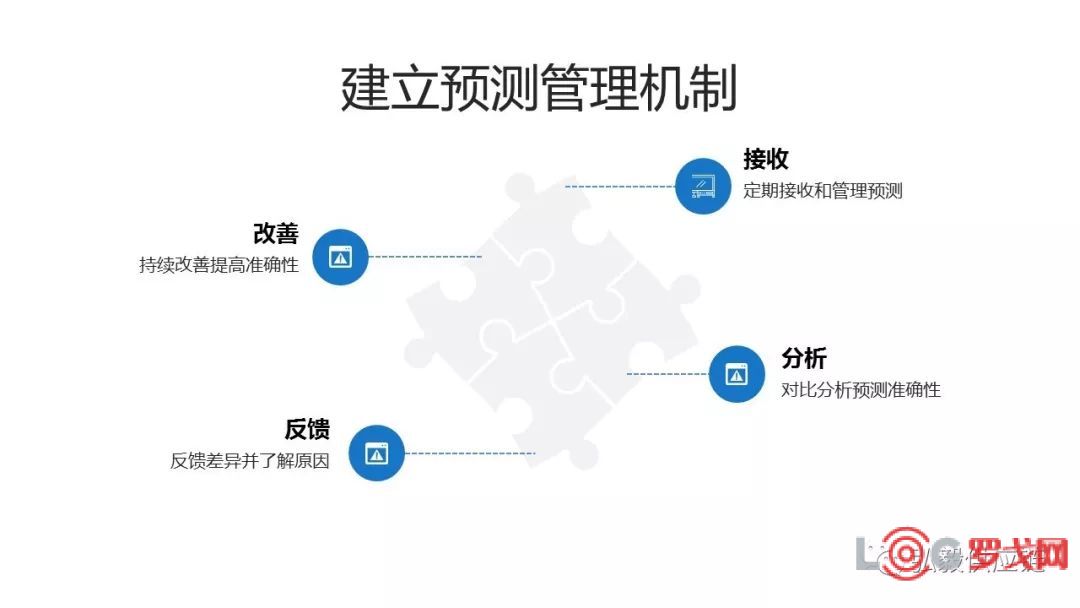

1. 建立預測管理機制

對于緩解牛鞭效應,建立起一套預測管理機制是非常關鍵的。如果我借用Plan – Do – Check - Action的方法論,可以把這套機制分為四個步驟。

定期接收和管理預測

作為下游的供應商,需要上游客戶定期提供預測信息。發(fā)布預測的周期可以是周、月或是季度。預測信息時間跨度是越長越好,最短需要有3個月的,如果能提供長達24個月的預測是最理想的。

客戶不能提供預測怎么辦?那么只有主動和客戶加強溝通,解釋情況。比如說有些產(chǎn)品的Lead time比較長,只有拿到了預測信息,才能更好地完成按時交貨的目標。在這種情況下,客戶只要有一些信息,都會分享給供應商,不會有任何的保留。對于客戶實在無法提供的信息,那只有通過其他方法獲取了,再催促著客戶提供也是很難得到的。

對比分析預測準確性

拿到了客戶預測以后,供應商就要開始做數(shù)據(jù)分析的工作。

對比預測和實際訂單數(shù)量,用來分析客戶預測的準確性。

對比本期和歷史過往數(shù)據(jù),用來分析預測的未來走勢變化。

請牢記一點,數(shù)據(jù)本身不能說明任何的問題,其價值很有限,只有通過分析以后,把數(shù)據(jù)提煉成了可供決策的信息才有價值。

反饋差異并了解原因

當供應商在分析預測數(shù)據(jù)之后,發(fā)現(xiàn)了異常的波動,就需要立即和客戶確認數(shù)據(jù)的有效性。

如何來界定“異常”?不同的行業(yè)有各自的標準,以汽車制造業(yè)為例,數(shù)據(jù)差異正負區(qū)間超過20%的就可以認定為異常。

向客戶Double confirm異常數(shù)據(jù)很有必要。客戶的物料計劃員可能同時管理著數(shù)十家供應商的成千上萬個物料,不可能對每一顆料都面面俱到。

在缺少高效預測分析系統(tǒng)的情況下,核對數(shù)據(jù)的工作只能更多依仗供應商來完成。通過和客戶再次確認,尋找出差異的根本原因。有些時候,差異可能是銷售人員在系統(tǒng)輸入時候的疏忽造成的。

持續(xù)改善提高準確性

找到了數(shù)據(jù)差異的根本原因以后,就可以對癥下藥,通過改善預測的方法或修正預測模型,提高預測的準確性。

2. 增加供應鏈可視性

供應鏈管理策略上有三個著名的大V,分別是:

Visibility 可視性

Velocity 速度

Variability 變化性

供應鏈成功的關鍵就在于增加供應鏈的可視化和速度,并同時降低變化性。

這里所提到的可視化,更多意義上指的是信息流方面的透明度。

傳統(tǒng)的銷售方式,制造商把商品配送到經(jīng)銷商倉庫后就結(jié)束了,至于經(jīng)銷商是在何時何地把商品出售給何人的,制造商一無所知,所有的信息交互只是在制造商和經(jīng)銷商之間完成。

增加供應鏈的可視性有利于整個鏈條中所有的合作伙伴。

在信息系統(tǒng)的幫助下,供應商能夠更快速地掌握客戶端商品的銷售情況,從而精準地制定補貨計劃,避免缺貨或冗余庫存的風險。

比如消費者在商場購物,通過POS機刷卡完成了交易后,實時的信息快速傳遞到供應鏈上的各個節(jié)點,包括經(jīng)銷商,配送中心和制造商都在最短的時間內(nèi)獲取了信息,并根據(jù)系統(tǒng)設定的參數(shù),自動觸發(fā)一系列的補貨行動。

配送中心調(diào)度貨源和車輛,對經(jīng)銷商進行補貨;制造商根據(jù)配送中心的庫存數(shù)量變化,安排新的生產(chǎn)計劃。

強大的供應鏈可視性,能夠加快整個鏈條的流動速度,并且減少需求的變化性,最終緩解牛鞭效應。

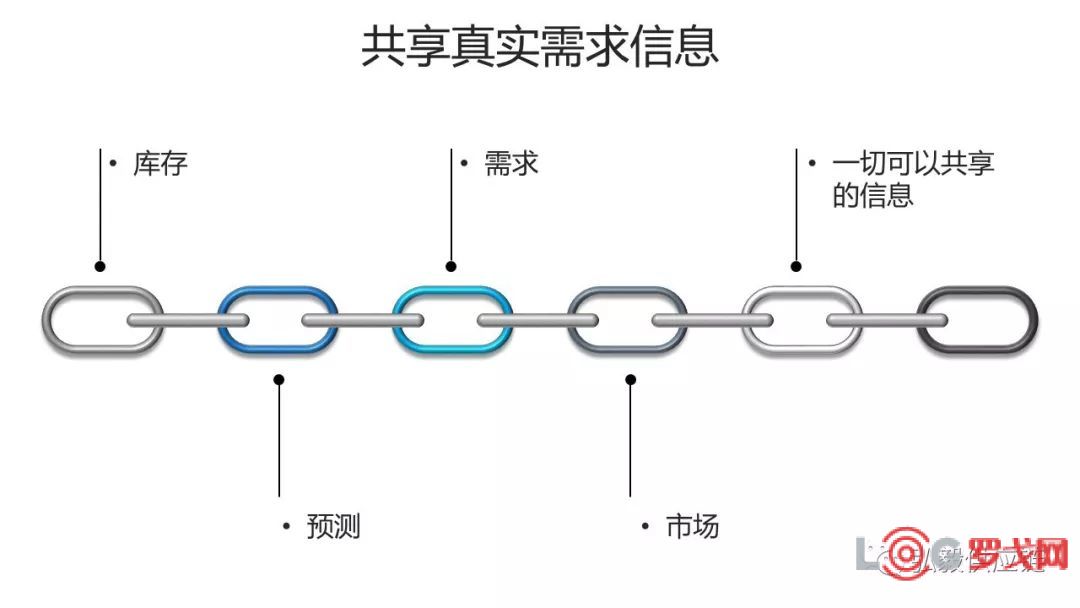

3. 共享真實需求信息

在供應鏈伙伴之間共享的真實信息越多,就能夠收獲對方更多的信任。

當然考慮到商業(yè)機密的問題,合作方之間不可能是毫無保留的。比如供應商的定點和配額問題,合作客戶的產(chǎn)能分配問題等等,就屬于不能輕易泄露的范圍,需要經(jīng)過謹慎的考慮后,才能決定哪些是可以和對方分享的信息。

庫存,包括在倉庫和在途的數(shù)據(jù),有利于客戶制定新的采購計劃。

預測,客戶有義務將最新的預測數(shù)據(jù)提供給下游供應商,后者用來準備原材料和確認產(chǎn)能。

需求,客戶實際的訂單量,不摻雜任何水分,如有促銷計劃也需要告知合作方。

市場,探討合作方對于目前市場走勢的判斷分析,兼聽則明,偏信則暗。

其他,除去涉及商業(yè)機密的部分,其余的信息都可以共享。

牛鞭效應是一種現(xiàn)象,我們要通過現(xiàn)象看本質(zhì),其本質(zhì)就是供應鏈上下游的不協(xié)同。

如何緩解這種現(xiàn)象?我們需要考慮縮短牛鞭的長度和震動幅度。長度就是時間,是信息流和實物流的lead time,振幅就是庫存和訂單。

在前文中,我講到了緩解牛鞭效應的關鍵點:

1. 通過拆分訂單的批量,來減緩牛鞭的震動幅度。

2. 通過加快信息流和實物流的速度,來縮短牛鞭的長度。

具體該怎么做?接下來我通過一些案例來說明。

案例一 使用信息系統(tǒng),增加信息流速度

Before:

某公司以前使用一套MRP軟件,物料計劃員手動下訂單給供應商。因為每個計劃員都要負責數(shù)十個供應商和上千個SKU,因此工作量巨大。計劃員不得不減少下訂單的頻率,有些供應商下單是每周一次,甚至是每月一次。造成的結(jié)果是訂單批量大,信息流處理速度慢,給下游供應商生產(chǎn)備貨造成很大的難度。

After:

公司借著上SAP項目的機會,實施了一系列配套的信息系統(tǒng)項目,協(xié)同加快訂單信息流速度。除了SAP系統(tǒng)以外,公司還同步引入了Web-EDI和條碼系統(tǒng)。

通過SAP運行得出的物料需求計劃,自動轉(zhuǎn)換成為采購訂單。供應商通過登錄Web-EDI網(wǎng)站,下載訂單信息和貨物的條碼標簽。訂單數(shù)量是以貨物的最小包裝數(shù)量為單位,這樣就避免了出現(xiàn)“零頭”的情況。

供應商在完成貨物生產(chǎn)和包裝以后,把事先下載的條碼標簽固定在外箱上。在貨物出庫以后,供應商登錄Web-EDI,在系統(tǒng)中確認出貨,發(fā)送Advanced Shipping Notice(ASN)。Web-EDI接收到這個訊息以后,自動在SAP系統(tǒng)中更新貨物狀態(tài)為在途。

公司倉庫收貨人員根據(jù)供應商到貨計劃,打印出ASN。在貨物抵達客戶倉庫以后,收貨人員直接掃描貨物上的條碼標簽進行收貨,無需再對于貨物進行一一清點。

在完成所有貨物掃描以后,收貨人員在系統(tǒng)中進行確認,入庫貨物信息同步到SAP系統(tǒng),整個過程結(jié)束。

通過實施SAP,Web-EDI和條碼系統(tǒng),改傳統(tǒng)手工下單為系統(tǒng)自動操作。減少物料計劃員的工作量,增加訂單頻次,從而減少order batching。通過加快倉庫收貨速度,縮短了lead time.

案例二 可視化訂單,縮小訂單批量

可視化訂單(Visual Re-Order)系統(tǒng)是法雷奧Valeo汽車零部件集團特有的一套訂單管理系統(tǒng)。

VRO系統(tǒng)是一套基于閉環(huán)(closed loop)的訂貨系統(tǒng),最早是由Olivier Rethore先生創(chuàng)建,后來又經(jīng)過了不斷地完善,成為了法雷奧集團內(nèi)部通用的一套標準。

法雷奧提供每周和18個月的滾動預測給供應商,用于安排生產(chǎn)計劃和協(xié)調(diào)產(chǎn)能,供應商根據(jù)預測來備安全庫存。

但是預測信息只是作為參考,是對未來需求的一個預估,并不是Firm order。

實訂單是通過Pickup Order,提貨單的形式發(fā)送給供應商,并以此為作為送貨的憑證。

實施VRO,并不一定需要ERP系統(tǒng)或是Web-EDI,系統(tǒng)實施方面的投資少,見效快。這套系統(tǒng)可以把物料計劃員從瑣碎的下單和追貨等日常工作中釋放出來,把最主要的精力放在持續(xù)改善庫存結(jié)構,降低庫存金額上面去。

VRO操作過程主要可以分成下面四個步驟。

1. 下單

首先,根據(jù)物料的Gross demand計算出整個循環(huán)Loop之內(nèi)一共需要多少箱數(shù)的貨物。

接下來對于倉庫貨物進行盤點,同時考慮在途數(shù)量。最終需要訂貨的箱數(shù)

= Loop - (庫存 + 在途)。

2. 許諾

供應商收到通過傳真發(fā)過來的提貨單,許諾可以出貨的箱數(shù),并再用傳真機回復給法雷奧。

一旦許諾以后,供應商務必要遵守這個出貨量。如果有任何交貨方面的問題,供應商都要在許諾的階段和法雷奧進行溝通,而不是拖到出貨的時候告訴客戶不能履約。

許諾數(shù)量不能多于要貨數(shù)量,這是為了防止Over delivery。

如果許諾數(shù)量少于要貨數(shù)量,物料計劃員要追問原因和評估對后續(xù)生產(chǎn)的影響。

3. 提貨

在規(guī)定的時間窗口,或由供應商送貨到法雷奧倉庫,或是法雷奧安排車輛提貨。

4. 入庫

貨物送至法雷奧倉庫,根據(jù)最初的提貨單,倉庫收貨人員清點數(shù)量以后完成入庫。如果實際到貨數(shù)量和提貨單有差異,立即匯報給物料計劃員。

成功實施VRO,可以有效地降低庫存和防止缺料。但是在實際操作的時候,如果各個環(huán)節(jié)不能嚴格按照標準流程執(zhí)行,就達不到預期的效果。

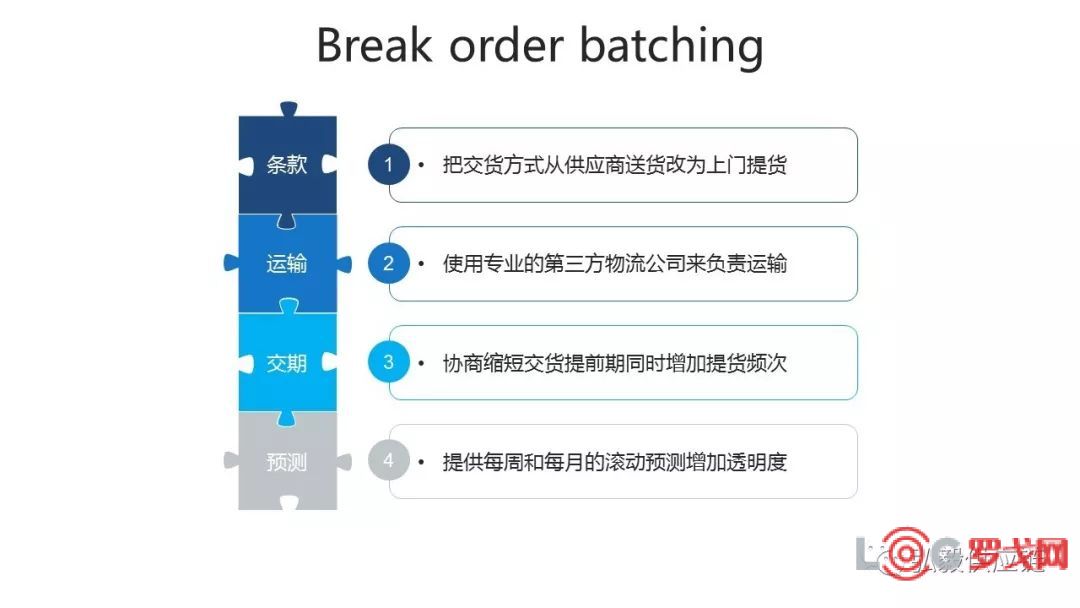

案例三 更改交貨條款,縮短前置時間

我之前曾經(jīng)主導過一個減庫存的項目,經(jīng)過一番研究后發(fā)現(xiàn),有一家本地的零件供應商,從下訂單到交貨的前置時間(Lead time)是8天,供應商采用的是自己送貨的方式,每周的送貨頻率是二次,而距離我的工廠只有一個小時的車程。

想要降低庫存,有效的辦法是縮短交貨的前置時間或是提高送貨頻次。

我最初和供應商談這些方案是被拒絕的,因為這樣做會增加他們的庫存和采購成本。于是我找了采購部的同事,和他們解釋推進減庫存的積極意義和現(xiàn)在的阻礙。

在獲得了采購同事的支持后,我和供應商談配合我們的減庫存行動,并不會給他們增加額外的成本。

庫存方面,我們提供給供應商準確的滾動預測信息,這樣就不會增加呆滯庫存,于是供應商同意縮短前置時間。

在送貨方面,我們采用Milkrun循環(huán)取貨,把供貨條款從DDP改為了Ex-Work,這樣送貨費用全部由買方來承擔,供應商也沒有增加任何的費用。

這么溝通下來,供應商自然愿意配合我們的方案,最終我們把前置時間縮短到3天,送貨頻次增加到每天一次,這家供應商的庫存在很短的時間內(nèi)就降低了。

在這個案例中,我從一家供應商著手,降低庫存獲得成功后推廣到更多的供應商。

在企業(yè)內(nèi)部讓采購部參與供應商的談判,項目成功以后采購部也有了更多的管理供應商的籌碼。

供應商沒有增加成本,又和客戶增強了合作的關系,可謂是多方都得利,各取所需,皆大歡喜。

案例四 中歐鐵路運輸,權衡在途和運費

浙江溫嶺的一家公司從一個在德國斯圖加特的供應商進口原材料,最初的時候采用的是海運,從德國到溫嶺的海運時間是59天,這個時間還只是單純的運輸時間。

德國供應商還要求有60天的交貨提前期,也就是說從下訂單到貨物抵達溫嶺,總共需要差不多4個月的時間。

可以想象,當溫嶺這家公司的客戶需求出現(xiàn)波動的時候,特別是需求在這4個月之內(nèi)增加了,都會對于客戶及時交貨產(chǎn)生很大困難。

當海運無法滿足這種需求波動的時候,以前的做法一般都是采用空運的方式來彌補,但是費用是海運的2倍多一點,企業(yè)的利潤幾乎都被空運費給“吃掉了”,辛辛苦苦把產(chǎn)品做出來,結(jié)果是給航空公司打工了。

在這種情況下,公司可以考慮采用鐵路運輸?shù)姆绞剑\輸時間和海運相比是幾乎減少了一半,而費用增加了50%,這就是一個折中的方案了,既讓企業(yè)減少了運輸時間,也不會造成過多的費用負擔。

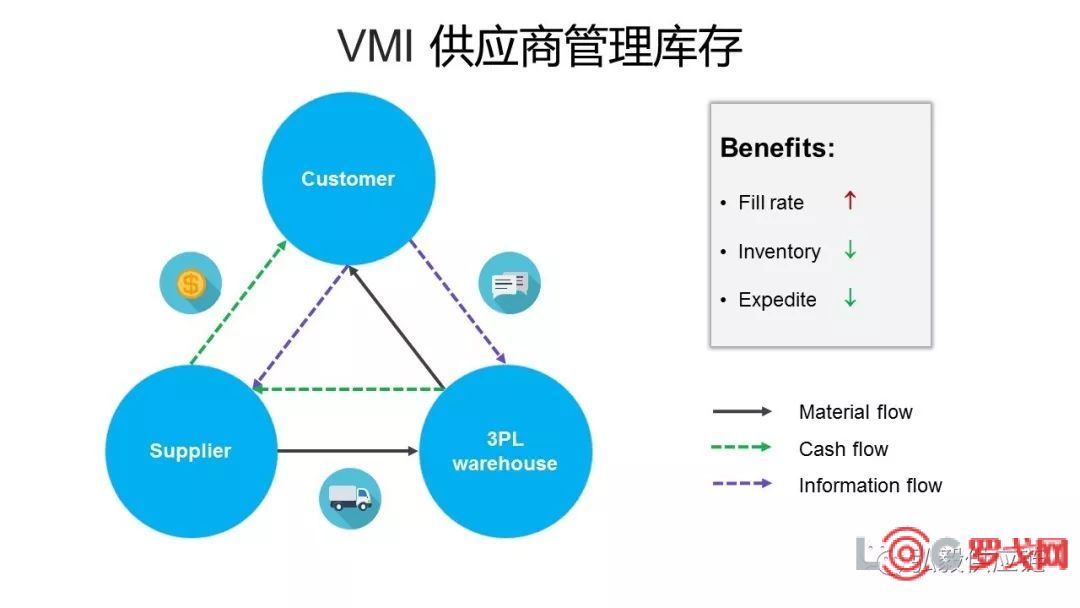

案例五 供應商管理庫存,緩解牛鞭效應

我們不可能和所有的供應商都采用VMI的模式,只能挑選占庫存金額最多的關鍵供應商來執(zhí)行。VMI可以有效地緩解上游的需求波動,同時也不會對企業(yè)的庫存成本造成過大的影響。

總結(jié),牛鞭效應是一種表象,我們需要通過現(xiàn)象看本質(zhì),其本質(zhì)是供應鏈上下游的不協(xié)同。

如何能夠更好地協(xié)同?從技術方面來說,需要縮短信息傳遞和實物運輸?shù)臅r間,需要減少訂單的批量。

從更高層次的供應鏈伙伴關系來說,重要的是建立相互信任的關系,分享一切可以分享的信息,盡量推行合作共贏的方案。

2024LOG供應鏈物流 突破創(chuàng)新獎候選案例——上海歐力德物流科技有限公司

4861 閱讀

2024LOG供應鏈物流?突破創(chuàng)新獎候選案例——科捷供應鏈有限公司

3161 閱讀

2024LOG供應鏈物流?突破創(chuàng)新獎候選案例——中外運物流有限公司

2737 閱讀2024LOG供應鏈物流 突破創(chuàng)新獎候選案例——安得智聯(lián)供應鏈科技股份有限公司

2435 閱讀順豐、德邦發(fā)布春節(jié)服務公告:將加收資源調(diào)節(jié)費

2131 閱讀中郵無人機(北京)有限公司揭牌

2090 閱讀2024LOG供應鏈物流 突破創(chuàng)新獎候選案例——京東物流

1769 閱讀剛上市就大跌,航空物流巨無霸市值已縮水211億

1794 閱讀2024LOG供應鏈物流?突破創(chuàng)新獎候選案例——中國移動通信集團終端有限公司云南分公司

1584 閱讀聊聊2025年物流企業(yè)如何做營銷規(guī)劃

1520 閱讀