[羅戈導(dǎo)讀]“制造”可以說是汽車工廠運(yùn)作的開關(guān)鍵,“生產(chǎn)計(jì)劃”指導(dǎo)汽車生產(chǎn)運(yùn)作,拉動(dòng)生產(chǎn)物料供應(yīng),影響供應(yīng)商送貨周期與單次送貨數(shù)量,是汽車工廠穩(wěn)定生產(chǎn)的前提,更是精益物流實(shí)現(xiàn)的重要抓手。

[羅戈導(dǎo)讀]“制造”可以說是汽車工廠運(yùn)作的開關(guān)鍵,“生產(chǎn)計(jì)劃”指導(dǎo)汽車生產(chǎn)運(yùn)作,拉動(dòng)生產(chǎn)物料供應(yīng),影響供應(yīng)商送貨周期與單次送貨數(shù)量,是汽車工廠穩(wěn)定生產(chǎn)的前提,更是精益物流實(shí)現(xiàn)的重要抓手。

近期,依托智能決策技術(shù)打造的整車數(shù)字化排產(chǎn)系統(tǒng)在上汽通用凱迪拉克工廠正式上線運(yùn)營,這意味著上汽通用凱迪拉克工廠生產(chǎn)計(jì)劃制定的模式完成了新一輪變革,點(diǎn)亮了上汽通用全局?jǐn)?shù)字化戰(zhàn)略中的又一座燈塔。整車數(shù)字化排產(chǎn)系統(tǒng)應(yīng)用讓上汽通用凱迪拉克工廠實(shí)現(xiàn)更精準(zhǔn)、更高效、更均衡的排產(chǎn)目標(biāo),實(shí)現(xiàn)了精細(xì)化的物料拉動(dòng),降低了物流成本,為上汽通用帶來了可觀收益,更為上汽通用實(shí)現(xiàn)整車廠、零部件供應(yīng)商、物流運(yùn)作服務(wù)商與經(jīng)銷商多方高效協(xié)作,建立“共擔(dān)、共享、共贏”的數(shù)字化新生態(tài)奠定了重要基礎(chǔ)。

“制造”可以說是汽車工廠運(yùn)作的開關(guān)鍵,“生產(chǎn)計(jì)劃”指導(dǎo)汽車生產(chǎn)運(yùn)作,拉動(dòng)生產(chǎn)物料供應(yīng),影響供應(yīng)商送貨周期與單次送貨數(shù)量,是汽車工廠穩(wěn)定生產(chǎn)的前提,更是精益物流實(shí)現(xiàn)的重要抓手。

當(dāng)下,我國汽車行業(yè)企業(yè)正在面臨重重挑戰(zhàn):產(chǎn)能過剩,乘用車市場信息聯(lián)席會(huì)發(fā)布的統(tǒng)計(jì)數(shù)據(jù)顯示,截止2021年底,全國乘用車產(chǎn)能合計(jì)4089萬輛,產(chǎn)能利用率為52.47%。雖然比2020年的48.45%提高4%,但還是處于產(chǎn)能嚴(yán)重過剩的區(qū)間。

原材料成本、倉儲(chǔ)物流成本上升,企業(yè)利潤空間不斷被壓縮,去年以來,汽車零部件原材料價(jià)格已經(jīng)出現(xiàn)多輪上漲,海運(yùn)費(fèi)用同比已經(jīng)翻了十倍;人口紅利減退、土地成本增高,倉儲(chǔ)成本正在不斷攀升。與此同時(shí),汽車需求多樣化、個(gè)性化特征日趨凸顯,車型、車系日趨復(fù)雜。新冠疫情、芯片短缺、拉閘限電等黑天鵝事件頻發(fā),供應(yīng)鏈不確定性在持續(xù)增強(qiáng)……

越來越多的個(gè)性化購車需求對(duì)于傳統(tǒng)車廠都是一個(gè)巨大的挑戰(zhàn),如何進(jìn)一步改進(jìn)生產(chǎn)管理的模式,才能避免淪為一個(gè)“代工企業(yè)”。在紛繁復(fù)雜的內(nèi)外部因素影響下,汽車工廠生產(chǎn)對(duì)需求和資源匹配的精準(zhǔn)性、敏捷性要求越來越高,傳統(tǒng)的生產(chǎn)計(jì)劃制定與物料籌措模式越來越難以應(yīng)對(duì)這樣的挑戰(zhàn)。

例如:各個(gè)車間、各個(gè)產(chǎn)線生產(chǎn)的產(chǎn)品或生產(chǎn)工序各有不同,同時(shí)產(chǎn)品和原材料及備件數(shù)量龐大,組成了一個(gè)極其復(fù)雜的結(jié)構(gòu),靠人的管理經(jīng)驗(yàn)很難梳理清楚這背后浩瀚的可能性,在時(shí)間壓力下管理人員只能匆匆給出一個(gè)可用的排產(chǎn)方案,而這通常不是覆蓋產(chǎn)線利用率、倉儲(chǔ)與物流成本、市場需求等全局視角下的最優(yōu)安排;更麻煩的是,如果產(chǎn)線出現(xiàn)異常情況,或者前端出現(xiàn)急單和插單,管理人員很難既快速又合理調(diào)整應(yīng)對(duì),只能先滅了眼前的火,結(jié)果帶來連鎖反應(yīng),生產(chǎn)計(jì)劃亂成一鍋粥……

科學(xué)、高效、靈活、共享的“生產(chǎn)計(jì)劃”已經(jīng)成為了汽車企業(yè)提升整體生產(chǎn)管理效率的關(guān)鍵,保障生產(chǎn)供應(yīng)鏈穩(wěn)定的基石,更是應(yīng)對(duì)挑戰(zhàn),提升市場競爭力的核心一環(huán)。

作為我國汽車產(chǎn)業(yè)數(shù)字化先行者,上汽通用在對(duì)傳統(tǒng)業(yè)務(wù)流進(jìn)行全局?jǐn)?shù)字化改造的探索過程中發(fā)現(xiàn),現(xiàn)有的生產(chǎn)模式雖然已經(jīng)具有了完善的信息化系統(tǒng)作為支撐,但是仍舊需求人工操作“Excel”的方式完成最終排產(chǎn)計(jì)劃:

※ 生成的排產(chǎn)計(jì)劃并不十分精準(zhǔn),月度計(jì)劃JPH(小時(shí)產(chǎn)量)與規(guī)劃JPH出現(xiàn)的差異,引起物流資源需求波動(dòng);

※ 當(dāng)前生產(chǎn)計(jì)劃單純按照車型級(jí)條件來制定,實(shí)際執(zhí)行過程中會(huì)根據(jù)顏色、配置等條件再次調(diào)整,這會(huì)造成物料需求計(jì)劃的不均衡;

※ 工廠各個(gè)車間共用一個(gè)排序計(jì)劃,無法兼顧各車間實(shí)際生產(chǎn)的物流資源需求,會(huì)引起實(shí)際運(yùn)輸車次及裝載率的波動(dòng);車身子線與主線生產(chǎn)、工廠級(jí)制造計(jì)劃(JPH和序列)不一致,造成計(jì)劃物料需求和實(shí)際物料需求的差異波動(dòng)再度加劇。

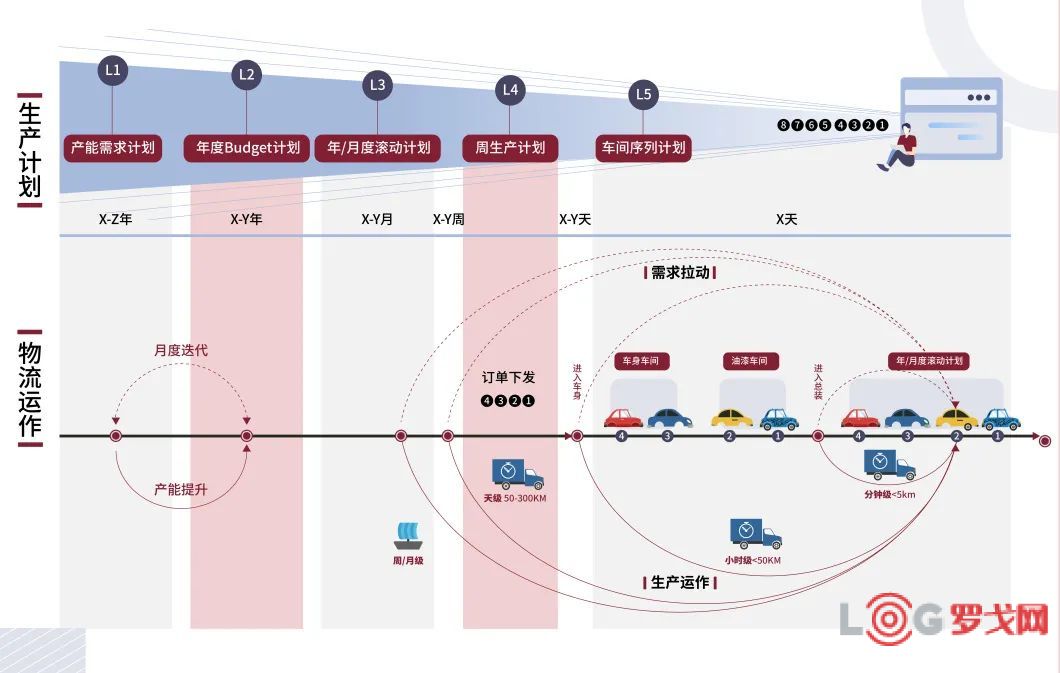

汽車排產(chǎn)計(jì)劃與物流運(yùn)作效率、成本密切相關(guān)

現(xiàn)有生產(chǎn)管理模式已經(jīng)成為了提升物流資源規(guī)劃的精準(zhǔn)度的重要瓶頸點(diǎn),無法快速應(yīng)對(duì)市場及生產(chǎn)波動(dòng)\也無法保證平穩(wěn)生產(chǎn)和合理降低物流運(yùn)作及資源成本。同時(shí),上汽通用了解到復(fù)雜約束條件下的算法創(chuàng)新,大規(guī)模問題的快速求解、以及機(jī)器學(xué)習(xí),深度學(xué)習(xí),強(qiáng)化學(xué)習(xí)等智能決策技術(shù)是突破這一瓶頸的重要手段。

在此之前,上汽通用曾攜手杉數(shù)科技基于智能決策技術(shù)開發(fā)了一款庫位布局智能規(guī)劃系統(tǒng),實(shí)現(xiàn)了全局多目標(biāo)優(yōu)化,在倉儲(chǔ)物流降本增效方面成效顯著。基于此,上汽通用再次攜手杉數(shù)科技,以制造水平最為先進(jìn)的凱迪拉克工廠為試點(diǎn),以融合智能決策技術(shù)打造全新的整車數(shù)字化排產(chǎn)系統(tǒng)為主要方向,改進(jìn)當(dāng)前生產(chǎn)計(jì)劃制定的方式,深入探索生產(chǎn)管理模式變革。

整車數(shù)字化排產(chǎn)系統(tǒng)讓凱迪拉克BS、PS、GA排產(chǎn)計(jì)劃更精準(zhǔn)

智能決策技術(shù)在工業(yè)領(lǐng)域的應(yīng)用探索尚處于初期階段,在汽車工廠排產(chǎn)方面更是沒有可參考的標(biāo)準(zhǔn),作為第一支吃螃蟹的隊(duì)伍,上汽通用和杉數(shù)科技排產(chǎn)項(xiàng)目組從業(yè)務(wù)優(yōu)化方向、技術(shù)與方案可行性、未來業(yè)務(wù)發(fā)展等方面對(duì)凱迪拉克工廠焊裝車間(BS)、涂裝車間(PS)、總裝車間(GA)的排序計(jì)劃與相關(guān)業(yè)務(wù)運(yùn)營進(jìn)行了全面且深入的摸排調(diào)研,經(jīng)過縝密分析之后發(fā)現(xiàn),想要解決以上瓶頸問題,就必須要打破原有的三個(gè)車間按照同一序列、取最長的路徑、按同一節(jié)拍打散到物料需求的排產(chǎn)規(guī)則,根據(jù)市場需求、車間工藝及運(yùn)作限制,統(tǒng)籌平衡物流及車間整體資源:

實(shí)現(xiàn)平準(zhǔn)化排產(chǎn),按配置級(jí)制定滿足工藝要求的平準(zhǔn)、循環(huán)的排序計(jì)劃,以達(dá)到均衡的貨量需求。

實(shí)現(xiàn)分車間排序,按工藝要求和物流最優(yōu)制定分車間排序計(jì)劃,實(shí)現(xiàn)各車間物料的準(zhǔn)確預(yù)測,避免溢庫和緊急拉動(dòng)。

實(shí)現(xiàn)車身分子線排產(chǎn),單獨(dú)制定符合子線工藝限制的子線排序計(jì)劃,提升子線計(jì)劃與實(shí)際生產(chǎn)匹配度;獲取更 為精確的車身零件需求;車身生產(chǎn)跟蹤,實(shí)現(xiàn)重排序更新。

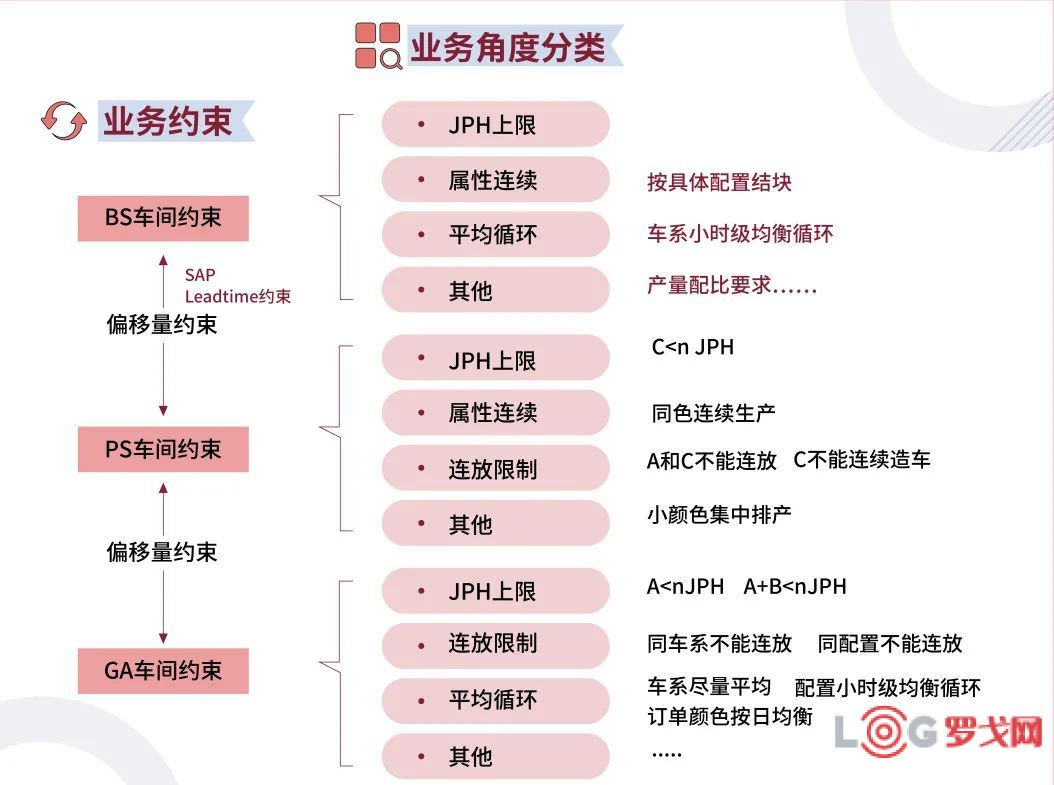

平準(zhǔn)化排產(chǎn)、分車間排序、車身分子線排序,每一個(gè)需求背后都是異常復(fù)雜的決策問題。基于豐富的數(shù)字化項(xiàng)目實(shí)施經(jīng)驗(yàn),上汽通用對(duì)工廠各個(gè)車間內(nèi)所有的業(yè)務(wù)需求與限制條件進(jìn)行了詳細(xì)梳理,僅凱迪拉克工廠BS(焊裝車間)、PS(涂裝車間)、GA(總裝車間)車間的業(yè)務(wù)需求就達(dá)30多種,加上其他工廠各車間的業(yè)務(wù)需求更是達(dá)50多種。例如:

在總裝車間(GA),車輛需要混線生產(chǎn);不同車型車輛有著不同的總生產(chǎn)工時(shí)要求;不同車型車輛在不同的固定生產(chǎn)時(shí)間內(nèi)不能連放,且盡量平均;某兩個(gè)車型、三個(gè)車型,甚至四個(gè)車型互相不連放,且盡量平均;配置級(jí)及小時(shí)級(jí)均衡且循環(huán),訂單顏色按日均衡,小顏色訂單不放最后……

在焊裝車間(BS),不同產(chǎn)線有著不同的最大生產(chǎn)工時(shí)限制;需要盡量減少配比變化頻次(周度變化),部分車型需要根據(jù)天窗大小兩種組合結(jié)塊排序;部分車型根據(jù)后門高中低配,分三種組合結(jié)塊排序……

在涂裝車間(PS),同色車需要連續(xù)排產(chǎn),從而減少油漆不同顏色間的噴漆系統(tǒng)清洗;對(duì)小顏色要求月度集中排產(chǎn),同時(shí)噴涂造車……

面對(duì)訂單、產(chǎn)線、生產(chǎn)工藝、車型、顏色、配置、混線生產(chǎn)等如此復(fù)雜且大量的業(yè)務(wù)需求,到底該如何轉(zhuǎn)化為有限的約束條件,并構(gòu)建出科學(xué)的算法模型成為了整車數(shù)字化排產(chǎn)系統(tǒng)開發(fā)過程中最為棘手的問題。杉數(shù)科技算法團(tuán)隊(duì)?wèi){借強(qiáng)大的核心優(yōu)化模型與求解算法設(shè)計(jì)能力,將覆蓋上汽通用所有工廠各個(gè)車間的50多種業(yè)務(wù)需求轉(zhuǎn)化為有限的約束條件,成功構(gòu)建了排序計(jì)劃算法模型。在此基礎(chǔ)上,依托智能決策技術(shù)打造整車數(shù)字化排產(chǎn)系統(tǒng)在上汽通用凱迪拉克工廠成功上線。

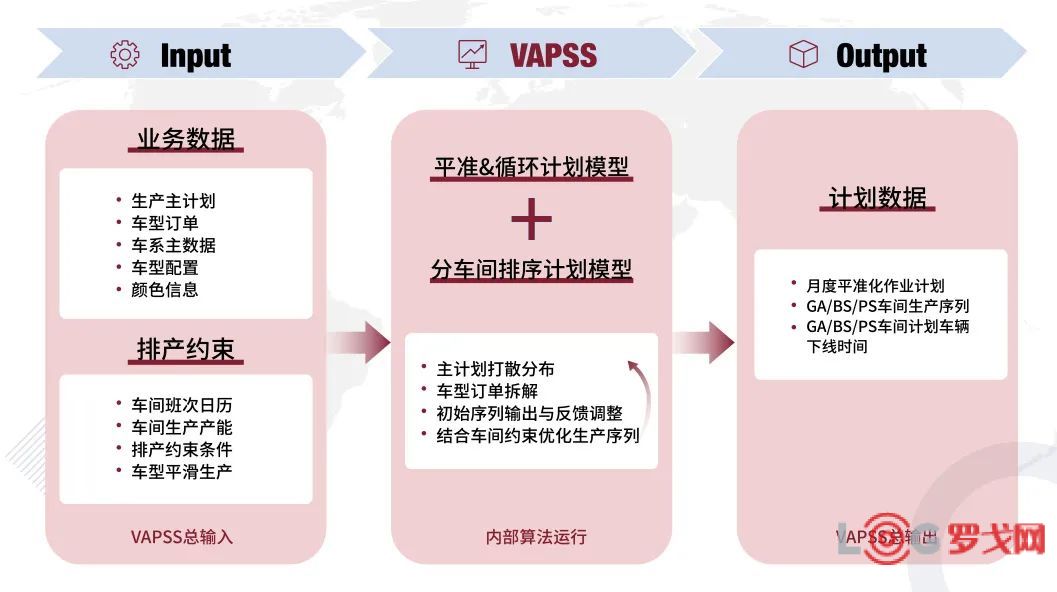

杉數(shù)科技為上汽通用制定的智能整車排產(chǎn)計(jì)劃解決方案示意圖

上汽通用整車數(shù)字化排產(chǎn)系統(tǒng)主要包括了以下三大功能模塊:

一是,日歷與主數(shù)據(jù)模塊。日歷的功能是獲取生產(chǎn)排班信息;主數(shù)據(jù)主要承接上游系統(tǒng)中周作業(yè)計(jì)劃的車型、顏色、配置等數(shù)據(jù)信息,并進(jìn)行儲(chǔ)存和展示。在日歷與主數(shù)據(jù)模塊可以對(duì)相關(guān)約束條件進(jìn)行設(shè)定。

二是,作業(yè)計(jì)劃模塊。將上游主計(jì)劃系統(tǒng)(PPOS)作出的粗顆粒度計(jì)劃(周作業(yè)計(jì)劃)經(jīng)過約束算法計(jì)算轉(zhuǎn)化為細(xì)顆粒度的日作業(yè)計(jì)劃,并將日計(jì)劃生產(chǎn)的車型、顏色、配置等詳細(xì)信息反饋給上游計(jì)劃系統(tǒng)及SAP,用于進(jìn)行生產(chǎn)及拉動(dòng)需求物料的準(zhǔn)備。

三是,分車間排序模塊。整車排產(chǎn)計(jì)劃輸出后,分車間排序模塊將根據(jù)車間JPH,時(shí)間窗設(shè)置,車型結(jié)塊及平準(zhǔn)化等相關(guān)約束要求,生成BS(焊裝車間)-PS(涂裝車間)-GA(總裝車間)的生產(chǎn)序列排序,用于各車間生產(chǎn)以及的精細(xì)化拉動(dòng)物料供應(yīng)。

四是,車身子線排產(chǎn)模塊。車間排序計(jì)劃輸出后,根據(jù)系統(tǒng)指定的首單號(hào),排產(chǎn)窗口數(shù),排產(chǎn)覆蓋BS(焊接車間)生產(chǎn)窗口數(shù)等相關(guān)約束要求,生成BS(焊接車間)下屬子線的排產(chǎn)計(jì)劃,保證BS(焊接車間)的正常生產(chǎn)運(yùn)營,并用于子線生產(chǎn)以及的精細(xì)化拉動(dòng)物料供應(yīng)。

上汽通用凱迪拉克工廠整車數(shù)字化排產(chǎn)系統(tǒng)利用智能決策技術(shù),根據(jù)車間工藝及運(yùn)作限制,統(tǒng)籌平衡物流及車間整體資源,充分考慮排序約束條件,準(zhǔn)確制定分車間排序計(jì)劃,讓現(xiàn)場序列生產(chǎn)更加平準(zhǔn)穩(wěn)定,提升生產(chǎn)效率,提升供應(yīng)鏈的敏捷性和精確性。系統(tǒng)支持車身分主線&子線排序模式,提升子線計(jì)劃與實(shí)際生產(chǎn)匹配度,帶來的效果可以說是立竿見影。

提升了生產(chǎn)計(jì)劃排產(chǎn)的科學(xué)性,以及排產(chǎn)計(jì)劃生成效率。原來的排產(chǎn)模式下人工需要根據(jù)主系統(tǒng)中的月計(jì)劃數(shù)據(jù),約定各車間生產(chǎn)速率、生產(chǎn)時(shí)間,根據(jù)個(gè)人經(jīng)驗(yàn)按照顏色以平準(zhǔn)化原則來做周生產(chǎn)計(jì)劃。考慮的約束條件有限,排產(chǎn)計(jì)劃科學(xué)性不高。整車數(shù)字化排產(chǎn)系統(tǒng)的上線運(yùn)營后,排產(chǎn)人員只需要選擇設(shè)定分配規(guī)則,如按照顏色,或按照配置,再或按照顏色和配置交叉的原則,就可以在保障平準(zhǔn)化的原則下自動(dòng)生成更為科學(xué)、合理、精細(xì)的日排產(chǎn)計(jì)劃,排產(chǎn)效率更高。

提升了入廠物流、工廠物流的運(yùn)作效率,降低了物流成本。在實(shí)際運(yùn)行過程中,上汽通用凱迪拉克工廠的整車數(shù)字化排產(chǎn)系統(tǒng)通過精準(zhǔn)排序計(jì)劃,輸出更為精準(zhǔn)的物料需求,提升計(jì)劃拉動(dòng)物流車次運(yùn)輸效率10%,日均運(yùn)輸管理費(fèi)用降低7%,減少了運(yùn)輸車輛投入。基于整車排產(chǎn)優(yōu)化項(xiàng)目對(duì)入廠運(yùn)輸效率的提升,結(jié)合各路線/供應(yīng)商結(jié)算模式,預(yù)計(jì)年化收益達(dá)數(shù)百萬。

有助于上汽通用對(duì)供應(yīng)鏈進(jìn)行延伸管理,為上汽通用建立“共擔(dān)、共享、共贏”的數(shù)字化新生態(tài)奠定重要基礎(chǔ)。上汽通用凱迪拉克工廠整車數(shù)字化排產(chǎn)系統(tǒng)項(xiàng)目為試點(diǎn)項(xiàng)目,后續(xù)整車數(shù)字化排產(chǎn)系統(tǒng)將在上汽通用其他工廠陸續(xù)推廣;與此同時(shí),隨著上汽通用各個(gè)工廠與整車廠、零部件供應(yīng)商、物流運(yùn)作服務(wù)商與經(jīng)銷商之間的系統(tǒng)打通,整車數(shù)字化排產(chǎn)系統(tǒng)還將助力多方協(xié)作,科學(xué)的工廠排產(chǎn)計(jì)劃將會(huì)與上下游企業(yè)實(shí)現(xiàn)共享,為零部件供應(yīng)商的生產(chǎn)與備貨,物流運(yùn)作服務(wù)商的運(yùn)輸資源調(diào)配與計(jì)劃制定等提供更科學(xué)參考,帶來全鏈路生產(chǎn)與物流運(yùn)作精益化水平的提升。

“作業(yè)計(jì)劃電子化并實(shí)現(xiàn)了與其他系統(tǒng)的聯(lián)動(dòng),分車間排序精細(xì)化了不同工廠的排產(chǎn),更好的指導(dǎo)了整車生產(chǎn)和物料采購”

—上汽通用項(xiàng)目組

面臨成品計(jì)劃高度不可預(yù)知、市場競爭激烈、生產(chǎn)能力與市場飽和度不匹配等困境,智慧化、數(shù)字化、敏捷化的供應(yīng)鏈已經(jīng)成為汽車行業(yè)企業(yè)探索的主賽道,智能決策技術(shù)在汽車供應(yīng)鏈中的深入應(yīng)用正在幫助汽車行業(yè)企業(yè)提升供應(yīng)鏈的精確性和敏捷性。

融合了機(jī)器學(xué)習(xí)和運(yùn)籌優(yōu)化技術(shù)智能決策技術(shù)是一個(gè)全新的技術(shù)領(lǐng)域,作為這一技術(shù)領(lǐng)域的開拓者和領(lǐng)跑者,杉數(shù)不僅執(zhí)著于智能決策技術(shù)平臺(tái)的創(chuàng)新與迭代升級(jí),更加注重智能決策技術(shù)在業(yè)務(wù)場景中的落地應(yīng)用。成立5年多的時(shí)間里,杉數(shù)智能決策技術(shù)已經(jīng)在20多個(gè)行業(yè)100多家龍頭企業(yè)的業(yè)務(wù)場景發(fā)揮了作用,幫助眾多工業(yè)制造企業(yè)實(shí)現(xiàn)了生產(chǎn)計(jì)劃、排程排序、物料計(jì)劃、產(chǎn)銷協(xié)同、排班計(jì)劃、低碳優(yōu)化等業(yè)務(wù)決策優(yōu)化,積累了豐富落地經(jīng)驗(yàn)。杉數(shù)科技將繼續(xù)與汽車行業(yè)企業(yè)一道深入探索供應(yīng)鏈數(shù)智化變革,用智能決策技術(shù)助力更多的行業(yè)企業(yè)發(fā)展,賦能產(chǎn)業(yè)協(xié)同。

中郵無人機(jī)(北京)有限公司揭牌

2146 閱讀

智能倉儲(chǔ)企業(yè)“智世機(jī)器人”完成數(shù)千萬元A輪融資

1550 閱讀

聊聊2025年物流企業(yè)如何做營銷規(guī)劃

1527 閱讀這家老牌物流巨頭被整合重組,四千多名員工將何去何從?

1417 閱讀物流供應(yīng)鏈領(lǐng)域“吸金”不力,但能給投融資事件頒幾個(gè)獎(jiǎng)

923 閱讀極兔速遞2024年第四季度包裹量增長32.5% 全球日均單量超8000萬件

951 閱讀京東緊急馳援西藏震區(qū),首批救援物資已由專車送出

941 閱讀2024LOG供應(yīng)鏈物流?突破創(chuàng)新獎(jiǎng)候選案例——準(zhǔn)時(shí)達(dá)國際供應(yīng)鏈管理有限公司

861 閱讀仿生學(xué):蜂巢帶給供應(yīng)鏈管理的啟示

836 閱讀人民日?qǐng)?bào)“晚安短信計(jì)劃”關(guān)注電商西進(jìn):拼多多新農(nóng)人傳遞溫暖

877 閱讀

登錄后才能發(fā)表評(píng)論

登錄