[羅戈導讀]近年來,汽車市場競爭日趨激烈,并呈現出產銷規模擴大化和車型多樣化等趨勢,企業間的競爭逐步轉化為供應鏈之間的競爭,如何更好地與供應商進行產能協同,受到越來越多汽車制造企業的關注。東風日產充分重視汽車供應鏈產能協同管理中面臨的問題,并采取了一系列做法開展產能協同數字化轉型。

[羅戈導讀]近年來,汽車市場競爭日趨激烈,并呈現出產銷規模擴大化和車型多樣化等趨勢,企業間的競爭逐步轉化為供應鏈之間的競爭,如何更好地與供應商進行產能協同,受到越來越多汽車制造企業的關注。東風日產充分重視汽車供應鏈產能協同管理中面臨的問題,并采取了一系列做法開展產能協同數字化轉型。

近年來,汽車市場競爭日趨激烈,并呈現出產銷規模擴大化和車型多樣化等趨勢,企業間的競爭逐步轉化為供應鏈之間的競爭,如何更好地與供應商進行產能協同,受到越來越多汽車制造企業的關注。東風日產充分重視汽車供應鏈產能協同管理中面臨的問題,并采取了一系列做法開展產能協同數字化轉型。

自2003年成立以來,東風日產乘用車公司的產銷車型譜系和生產基地逐步擴大,產銷規模位列國內乘用車市場前五。然而,隨著近年來汽車行業市場低增長的影響,汽車供應商的風險管理面臨一系列新課題。

汽車供應鏈在競爭白熱化、需求多樣化的市場背景下,更容易受到各類不確定因素的影響,并且風險所引發的損失更加嚴重,數字化的理念必須跳出單體供應商的局部效率提升的目標框架,面向新常態和新市場環境,逐步重新定義業務流程、工作方法,甚至組織結構。

1.新形勢要求供應鏈風險管理的理念必須轉變

汽車供應鏈流程,包括上游供應商(細分為原材料供應商和零部件制造商)、中游整車制造商,以及下游經銷商。隨著產銷規模擴大化和車型多樣化,逐漸形成了以供應商訂單滿足為核心指標的管理理念,圍繞供應商產能協同提升,建立一整套供應商的管理標準、質量要求、進度要求、資源配置、成本控制等的管理體系。供應商產能協同管理作為供應鏈風險管理最為重要的環節,從供應商產能風險識別到日常跟蹤管理工作,都圍繞這個核心,為企業實現供應鏈安全、生產順利達產、庫存資金占用降低等目標發揮著重要作用。

東風日產同期生產體系(與供應商、制造工廠、物流商實現信息實時協同)

為平衡和加速需求和供給兩端的協同管理工作,有必要通過精細化和效率化的管理方式進行支撐。當前,作為需求端的上游生產管理、物流管理部門的數字化工具、供應鏈管理平臺初步建立,都要積累大量生產計劃和物料計劃數據;同時,供給端下游的部分大型核心供應商,也在向數字化制造發展。但是,作為中間環節的供應商產能協同工作,也形成了數據流短板。

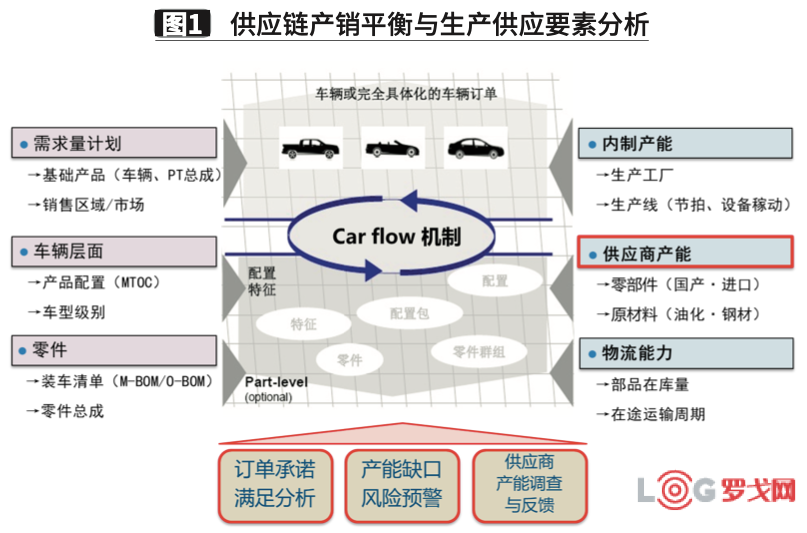

因此,單純從微觀供應商生產準備的角度出發,產能管理理念首先需要調整,身處于中間環節,管理理念不能僅停留于眼前生產能力,只盯著單個企業,應站在供應商生產整體運營的業務流、數據流的高度,以數字化為依托,以整體提升汽車制造企業與零件原材料供應商高效協同運行的核心競爭力為管理目標。供應鏈產銷平衡與生產供應要素分析,如圖1。

2.數據流碎片化,缺乏數據集成管理

具體到數據管理水平層面,東風日產一直堅持引入國內外先進的技術手段和管理工具,不斷提高管理水平。從供應商風險管理和產能協同工作流來看,下游生產管理、物流管理建設導入了日產標準生產管理系統CATS(The Construction of Advanced Total System)和智能供應鏈協同平臺SCMP(Smart Coordination Management Platform),但是這些系統的建設管理都是主機廠內部管控系統。以工程師或車型項目組為單位,通過線下或郵件的方式分別獲取上游供應商當前生產線和出貨能力信息,不但耗時,更存在提高成本和信息失真風險。

不同周期的生產計劃,其精度是逐級變化的。供應商產能協同管理工作,均將長中短期不同顆粒度的計劃,全部分解成為零件產能管理所需最細顆粒的MTOC不同級別(Model車系、Type車型、Option配置、Colour顏色)。特別是中期、遠期計劃需求,依賴工程師設定從生產計劃轉為零件需求計劃的不同預測量化分解規則。這一系列造成數據準備困難,重復工作量大且無法快速地進行復用計算。工作進度和質量嚴重依賴于工程師經驗和個人水平。從生產計劃的需求數據獲取,到零件需求分解,再到下發供應商以及供應商產能差異結果反饋均為離散的方式,缺乏整體數據流的管理平臺。

3.低水平數據應用,缺乏高級分析

由于供應商產能協同工作涉及的數據都是分散存儲在工程師工作電腦中,雖然對最終向下發布的供應商產能管理交付物有一定格式要求,但整體缺乏統一管理和歷史記錄追蹤。在沒有統一平臺進行數據管理的情況下,數據也就只能以各種格式文件方式存儲,無法對這些數據進行提煉,水平提升和快速決策支持也就很難達成。

4.新車試作階段的供應商生產能力協同管理亟待完善

隨著車型開發和試制工作的開展,各種因素引起的設計、工藝變更在所難免,特別供應商實物工作開始后,各個試做階段的試作零件生產準備進度信息(零件預示需求、模具能力、出貨地、設計變更采用信息),都是供應商產能協同的工作重要內容之一。

不過,當前由于從上游設計、采購、工藝獲取的新車試作數據均為離散的,以設計通知文件為載體的管理模式,供應商需要應對多個業務窗口對應多車型試做信息管控。這造成新車試作階段的供應商生產能力管理,缺乏數據流整體的閉環管理手段,很難實現試做協同的數據流集成管理。

東風日產整車制造工廠柔性化生產線

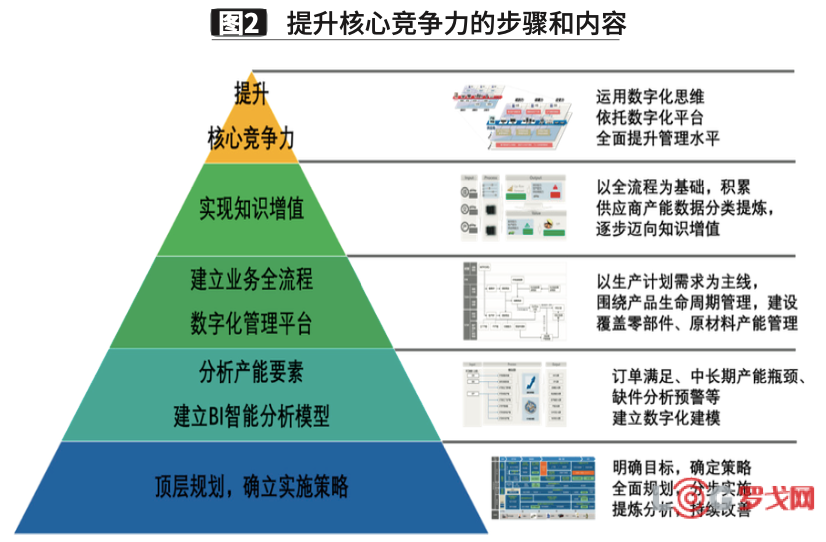

轉變管理理念,提升核心競爭力。以生產計劃短期、中期、長期需求為主線,圍繞產品生命周期管理,建設覆蓋零部件、原材料產能管理的全流程數字化管理。由于數字化建設不是一蹴而就的,需要遵循數字化建設規律,以供應商產能全流程管理數據積累,做好業務流程數據分析,對數據分類提煉,逐步邁向知識增值。再沿著數據增值流程,數據分析模型建模和輔助決策支持,完善整體供應商產能數字化PDCA(Plan計劃、Do執行、Check檢查、Action處理)。閉環管理。最終實現數字化轉型的目標,提升核心競爭力。圖2為提升核心競爭力的步驟和內容。

第一,產銷協同的可視化管理

東風日產的產銷平衡,是基于一種重要的管理方式——CARFLOW管理機制。CARFLOW管理中使用最核心的工具是CARFLOW數字系統平臺,它包含了歷史的銷售和生產實績,未來的銷售和生產預測及庫存推移數據,能直觀了解各車型最新銷售計劃與BP計劃差異,能查看生產計劃波動幅度和庫存合理性。

東風日產各車型生產計劃的制定是以公司的事業計劃BP(Business Plan)為基礎,根據最新的銷售需求、工廠產能、供應商產能、庫存等影響因素,綜合平衡計算后確定各車型的月度生產總量。

CARFLOW計劃作為供應商產能確認最為重要數據源頭,指導短期、中期、長期的供應商產能協同準備。當生產變動大于一定比率(常規為20%),通過下游各類供應商產能協同數字化管控平臺反饋瓶頸項目,生產管理團隊成員及時修訂CARFLOW計劃。

第二,新車試作零件的供應協同管理

新車試作零件協同管理,包括全新車、中期改款、各種小改款等各試作或工藝變更引起的變更點管理。其中,需要與供應商能力協同的工作,包括試作部品準備狀況管理、試作部品訂單管理、試作部品納入管理、試作部品變更管理等業務。在新車零件變更發生前,首先會進行部品狀況的確認,此時需要向供應商發送模具的調查、發點的調查和變更采用的調查,基于供應商反饋的調查結果,制定對策并跟蹤計劃。

全商品式樣限定計算清單,是新車試作階段的基礎數據清單信息。導入的全式樣限定計算清單,作為供應商能力調查業務的零件清單來源。通過新車供應協同系統生成限定調查清單,并依據零件限定要求計算結果生成內示訂單,向供應商發起零件供貨能力調查(供貨關系承繼調查、模具調查、發點調查)。供應商登陸系統,即可在反饋頁面填報信息后提交。

通過數字化的供應商新車試作協同管理,系統通過自動生成初版清單,以及后臺發送調查依賴和回收調查結果等處理,提升了新車試做協同的業務處理效率,有效保證系統間新車變更和生產準備信息的數據一致性。

第三,量產國產零部件的產能協同管理

東風日產國產零部件產能協調管理,首要目標旨在快速響應,建立先進的供應商產能管理體系,以確保整體銷售與運營計劃S&OP(Sales and Operations Planning)的高效運行,可以快速響應市場變化。銷售需求為管理的啟動程序,車型需求出現波動時,利用系統數據和條件參數,快速精準定位波動影響的對象供應商及零件需求變化,針對性展開計劃滿足情況調查。供應商收到系統發出的郵件提醒后,按周次更新具體零件的供應量,以及部分需要東風日產承擔額外費用可以追加供應的數量。

產能系統會把零件的供應情況匯總,分析出不能滿足銷售的車型及相關成本,供產銷團隊制定出平衡后的可執行生產計劃。目前整個需求發出,到結果回收處理的周期,在一周左右。年度計劃或者其他更長的周期維度上,國產件產能管理的重點將轉向風險識別和監控。

項目量產以后,供應商產能的規劃已經實施完畢,此時產能將會相對固定在某一個瓶頸水平線左右,再突破瓶頸需要一定周期和投入。通過國產零部件產能管理系統LPCM(Local Parts Capacity Management)逐步成一個數據庫和信息分析平臺,供應商的瓶頸數據和最新編制的每版生產計劃,均獨立實時更新。一旦系統分析出現供應風險,會立即報警,避免了人工分析中經驗不足或者周期過長的問題,第一時間發現風險,可以為對策爭取時間。其次,供應商的閑置能力也可以作為機會被顯現,在產銷平衡時可以輔助團隊制定更為高效的生產計劃。

第四,海外零部件產能的協同管理

東風日產量產海外零部件產能的協同管理,是通過多個系統共享信息、協同作業,包括量產海外部品產能情況、計劃需求匹配情況監控,提前預示風險等。通過需求—庫存—物流信息的收集整合,向供應商平臺共享真實需求信息并收集反饋;再根據供應商滿足信息向計劃/銷售反饋車輛計劃滿足情況。將作為供應商—市場銜接中間環節職責做到最優化,以滿足市場變化需求,同時也提升整條供應鏈能效,實現整體共贏。

海外零件供應協同系統KDTM(KD Parts Capacity Management)作為內部銜接系統,向供應商端,可實現需求—庫存—物流信息收集,將散落在生管各個子系統的數據進行整合,包括線邊庫存、倉庫庫存、在途訂單情況、物料清單BOM(Bill of Bill of Material)、生產計劃等;計算真實需求數據。向計劃銷售側,根據供應商產能滿足情況及未來到貨計劃,計算缺件時間及數量,提前預示生產風險。監控自身庫存狀態,保證庫存風險處于可視、可控、可追蹤;并根據預示風險,提前制定庫存—訂單應對策略,降低積壓風險。

東風日產通過數字化實現零件全程在途實時追蹤

聯盟產能調查系統A—DCP(Alliance-Demand Capacity Planning),是日產面向全球供應商進行產能調查-反饋,共享產能信息。通過整合雷諾-日產-三菱聯盟供需兩端所有信息(全球各生產工廠、進出口零件供應商的產能信息),真實把握全球供應鏈BP及BP+1中長周期供應風險。

第五,原材料的產能協同管理

東風日產量產原材料產能協同管理,是以鋼材的周訂單為試點,聯合鋼廠銷售及生產計劃排產團隊,以東風日產原材料物流管理系統MLS(Materials Logistics System)與鋼廠的鋼材生產銷售一體化系統互聯互通為基礎,通過對未來需求的預測,實現鋼廠產能的預分配以及主機廠的訂單聯動。

主機廠與鋼廠的鋼材訂購模式,普遍采用月度訂貨的模式,而按月度方式訂貨會造成月度之間的產能需求變化情況,無法快速有效反饋至鋼廠生產管理部門。因此,東風日產與鋼廠一起,創造性提出周訂單的柔性供貨方式,不僅縮短訂貨周期,同時可以每周將最新的周訂單以及后續8周的產能需求預測快速傳遞至鋼廠。

鋼廠的生產排產部門,會直接根據訂單情況進行排產,并且根據產能需求預測進行鋼廠產能預分配,在更好地保證主機廠訂單產能的情況下,也使得鋼廠對于未來訂單和產能利用狀況更加清晰準確。鋼廠的排產和產能預分配確認情況,會返回東風日產MLS系統更新訂單狀態,如存在異議情況,就要啟動異議處置方案,調整訂貨參數進行提取建儲。東風日產MLS系統采用EDI數據通道方式,與鋼廠生產銷售一體化系統實現數據互通互聯。

圍繞供應商產能協同數字化的搭建目標,不僅著眼于各流程的工作效率提升,更重要的是從數字化建模,到數字積累,逐步發展為組織知識提煉與積累,并通過數據運營實現知識增值。主要包括:

1.建設產能協同管理基礎數據庫;

2.初步建設各領域數據模型,輔助支持決策;

3.頂層規劃建立供應鏈協同數字化架構。

東風日產不僅對于供應商產能協同管理進行規劃,而且通過頂層規劃和全局識別,通過數字采集、數據治理、數據模型、數據運營、數據智能等五個維度將進行規劃,設定供應鏈整體數字化架構,全面提升供應鏈競爭力,支撐公司中期產銷目標達成。

四、總結

通過上述數字化建設,東風日產實現了面向制造工廠的原材料、零部件供貨協同全流程、覆蓋全品牌的供應商產能協同數字化研究與應用,實現了對于新車階段供應商生產準備數字化管理創新,以及探索與材料供應商核心生產管理系統EDI交互的技術創新,為未來繼續供應商管理精細化和供應鏈全面風險管理數字化奠定良好基礎。

第一,實現面向上下游供應鏈產能協同數據流管理,處于行業領先水平。

通過數字化的建設,一改過去離散的文件管理模式,建立了從供應商新車生產準備,到量產零件在中、短期計劃下的供貨協同的數據流貫通管理,鞏固了標準業務流程。

第二,實現產能協同數據知識管理和預警分析。

供應商協同數字化相關系統模塊上線以來,研究各領域流程工作特點,整理定義標準數據格式和主數據表。通過特征識別,發掘風險點和瓶頸,建立多個數學模型輔助支持決策。

第三,實現產品生命周期的產能協同的閉環管理。

隨著新車供應協同平臺的上線應用,實現模具調查、出貨能力調查、零件設計變更協同調查等功能數字化。精細化的開展新車型項目分類管理,提高供應商新品零件切換協同處理效率。

第四,樹立為全領域供應鏈生態圈價值最大化為目標的管理理念體系。

管理理念的轉變比任何技術引進,工具應用,業務單元的數據積累更為重要,但是也更為困難,不能期待像單點工作流程帶來立竿見影的效果。管理理念的轉變需要遵循目標確立,實踐總結再不斷PDCA循環的提升步驟。

東風日產推動智行科技和數字化轉型戰略,為客戶帶來消費新體驗

東風日產從整體角度重新審視供應商產能協同管理角度思路與目標。隨著數字化應用,數據得到積累,知識分類提煉,大大提升了管理科學性和技術管理工作的敏捷性,在此數字化轉型基礎上不斷提升東風日產核心競爭力,同時實現與供應商伙伴共贏。

文|東風日產乘用車公司供應鏈管理部部長

李少新

東風日產乘用車公司供應鏈管理部供應鏈戰略與系統企劃主管

樂德林

中郵無人機(北京)有限公司揭牌

2139 閱讀

智能倉儲企業“智世機器人”完成數千萬元A輪融資

1550 閱讀

聊聊2025年物流企業如何做營銷規劃

1527 閱讀這家老牌物流巨頭被整合重組,四千多名員工將何去何從?

1410 閱讀物流供應鏈領域“吸金”不力,但能給投融資事件頒幾個獎

923 閱讀極兔速遞2024年第四季度包裹量增長32.5% 全球日均單量超8000萬件

951 閱讀京東緊急馳援西藏震區,首批救援物資已由專車送出

941 閱讀2024LOG供應鏈物流?突破創新獎候選案例——準時達國際供應鏈管理有限公司

854 閱讀人民日報“晚安短信計劃”關注電商西進:拼多多新農人傳遞溫暖

877 閱讀仿生學:蜂巢帶給供應鏈管理的啟示

829 閱讀