[羅戈導讀]近幾年物流技術高速發展,倉儲、揀選設備可基本滿足標準化的業務流程與作業對象。

[羅戈導讀]近幾年物流技術高速發展,倉儲、揀選設備可基本滿足標準化的業務流程與作業對象。

本文通過汽車物流零部件供應鏈各環節的分析,提出匹配各環節的揀選模式,針對批量和拆零的揀選模式進行揀選策略分析,在常規揀選策略基礎上,提出融合策略模型,并在相應的揀選場景及策略下,匹配相應的揀選智能技術裝備,提供汽車物流供應鏈下完整的揀選方案。

1.汽車物流零部件供應鏈

汽車物流供應鏈是一個復雜的系統工程,汽車物流零部件供應鏈為整個汽車產業鏈服務,通過供應商生產、異地循環取貨完成異地調達,通過干線運輸后到達集散中心,由集散中心發運至各倉儲中心進行存儲,隨后發往各車間的超市緩存中心。在商品車完成組裝后,通過全國備件中心和區域備件中心的配置為各4S店配送備件,滿足汽車后市場服務。

(1)物流中心分類

汽車物流零部件供應鏈包含產前調達、產中配送、產后后市場三部分,在這三部分中,包含汽車零配件集散中心、倉儲中心、超市緩存中心、全國備件中心、區域備件中心多個節點。在各個節點下,揀選是整個倉儲作業的核心環節,也是物流中心作業成本最高、人力耗費最大、時間占用最多的環節。

在各個節點中,均涉及不同程度的揀選分撥。根據零件特性及包裝類型的不同,各個物流中心也具有各自不同的揀選特點。

(2)物流中心揀選作業對象

零件

揀選對象按體積或重量可劃分為大物(GLT)零件與中小物(KLT)零件。通常中小物零件采用塑料箱或紙箱進行包裝,長度≤800mm、寬度≤600mm,高度≤280mm,單包裝重量≤15kg,便于人工或自動化設備整箱搬運或揀選;大物零件采用圍板箱、金屬器具等包裝形式,重量較大,整箱搬運貨揀選需要機械設備(如液壓車、傳統叉車、無人叉車、AGV等)配合進行。

包裝類型

包裝類型從不同角度可分為不同的品類,分別對揀選造成不同的影響。

包裝循環性:包裝可分為可循環包裝與一次性包裝,可循環包裝涉及返空箱,一次性包裝涉及垃圾回收。

包裝材質:從材質上劃分,包裝材料主要包括塑料箱、紙箱、金屬器具、圍板箱等,其中紙包裝主要是一次性包裝,其他包裝具有一定的可循環性。

使用范圍:塑料箱多用于中小零件的包裝,金屬器具、圍板箱多用于較大零件的包裝,而紙包裝在各種規格的零件中均有使用。

功能劃分:包裝可分為通用型包裝與專用型包裝。通用型包裝可用于多種零件盛放使用,包裝內一般沒有隔斷或內襯,對揀選作業影響較小;專用型包裝是特定包裝,根據零件的屬性、外觀、特殊要求進行設計,對揀選作業影響較大。

2. 不同物流節點的零部件揀選特點

(1)集散中心

為最上游的集貨分撥環節,上游對接供應商送貨或循環取貨,下游銜接干線運輸,零件多以整箱或整托的形式緩存。由于干線運輸時間長,每個訂單至少為一個送貨周期需求量,揀選作業以整箱或整托的形式完成出貨任務。

(2)本地倉儲中心

承接異地零件干線運輸后的存儲任務,存儲周期較長,存儲量較大。揀選要求多取決于下游超市緩存中心的要貨原則與物流模式。本地倉儲中心多以整箱的形式進行揀選,用量大的零件以整托的形式揀選出貨。同時,部分零件如標準件,單一包裝收容數巨大,以單箱的形式揀選同樣會增加內物流的庫存壓力與面積壓力,因此在揀選作業前,需對該類零件進行包裝轉換,“化整為零”,以小箱、少量的形式揀選出貨。

(3)超市緩存中心

為零件上線前的最后一環,無論是推動還是拉動要貨邏輯,超市緩存中心都需要在保證零件質量的前提下,將正確品種、正確數量的零件,在準確的時間范圍內完成揀選,并配送至生產線旁。超市緩存中心是整個物流供應鏈中,除線旁庫存外最低庫存量的一環,也是揀選準確性、時間要求最嚴格的一環。根據生產模式不同,零件的揀選模式主要可分為批量上線看板模式、SPS揀選模式、排序模式。不同的揀選模式對線旁庫存有著不同的影響:在線旁面積較為充足的前提下,主要采用批量揀選模式,該模式下揀選效率較高,零件質量衰減風險較低,物流面積、上線器具等要求相對寬松;而在線旁面積緊張的情況下,可采用SPS揀選模式或排序模式,將面積壓力轉移給物流超市緩存中心,超市緩存中心需按時按量將生產所需的零件逐個進行揀選。

(4)全國備件中心

在全國范圍內設立幾個全國備件中心,向各個區域板塊覆蓋。存儲品種最全,存儲量最大。揀選多為不拆箱的批量揀選,但備件覆蓋的車型多、零件品類多,揀選還是存在一定的難度。

(5)區域備件中心

區域備件中心直接對接每一個區域的多個4S店,直接根據4S店的日訂單進行實時配送,鑒于訂單需求,揀選均為到單個零件的拆零揀選,因備件品類多、零件包裝尺寸各異,揀選及包裝難度較大。

3. 傳統人工揀選作業痛點

揀選環節追求的目標為高質量、低成本、高時效、保安全,即滿足QCDS四方面的綜合要求。目前傳統人工揀選的作業痛點在于揀選差錯率居高不下、面積利用率低、效率有待提高。

揀選差錯率高。首先揀選作業仍以人工為主,不可避免出現差錯問題;另外,不同揀選模式下揀選難度不同,差錯率也有一定差別,拆零揀選差錯率普遍高于批量揀選。

空間利用率低。人工揀選作業面有限,受限于零件擺放高度、通道面積等限制條件,物流空間利用率相對較低。在不考慮空間利用率的情況下,投影面積利用率不足50%。

揀選效率低。汽車零部件品種多、選型復雜,揀選過程中需同步考慮先進先出、零件質量防護等作業要求,效率低下。一般批量揀選中的作業效率無法突破50~60箱/人/小時。

從整體運作邏輯而言,揀選環節下游的要貨可分為拉動式和推動式兩種:拉動式即后補充式,是根據下游庫存的消耗情況,考慮在途與安全庫存,向上游進行要貨,啟動揀選作業;推動式即計劃式要貨,依照生產計劃生成揀選訂單,在生產的同時啟動接下來一段時間生產所需要的零件揀選工作。無論哪種要貨邏輯,對于揀選環節而言,皆是通過系統算法,將需求轉化為訂單,供揀選作業參照,同時皆應遵循FIFO(先進先出)原則。

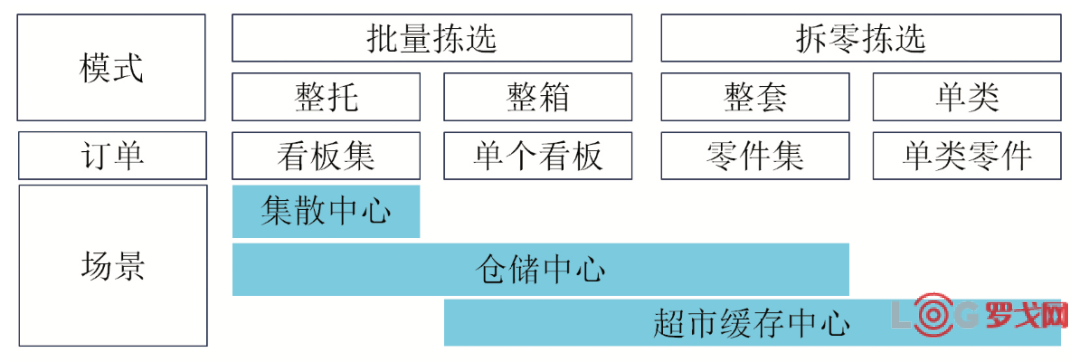

1. 揀選模式選擇

在各個物流中心,針對汽車零部件的揀選分為批量揀選和拆零揀選兩大類。批量揀選中分為整托和整箱(看板),拆零揀選中分為整套(SPS)和單類(排序)。不同層級的物流節點,對揀選深度的要求不一致,上游節點批量揀選的比例高,下游節點多為拆零揀選。

揀選模式

(1)模式一:看板模式

按看板揀選是指作業者按照訂單要求,將零件以箱為單位,即以看板為單位進行揀選,進而完成向下的配送工作。批量揀選模式下的集散中心、倉儲中心,多采用此種揀選策略。此種揀選策略的優點在于訂單任務簡單,無論是推動還是拉動要貨,作業者只需要根據訂單要求,匹配相應的看板,完成揀選工作即可。在揀選過程中,作業者僅核對看板信息,無需對包裝內的零件進行核驗,操作對象也是相對規整的立方體包裝形式,便于揀選搬運、堆碼垛存放以及配送上線。

(2)模式二:SPS揀選模式

SPS揀選多應用于超市緩存中心環節,該模式下的揀選對作業者提出了較高的要求:揀選頻率加快,批量模式下揀選一箱零件,而在SPS策略下需按輛份將一箱零件分多次進行揀選;揀選人員需對零件個體進行操作,因此增加了拆除外包裝、去除內部一次性隔襯、處理空箱等工作,當零件器具較為復雜時,需要調整器具結構,額外行走、彎腰揀選大尺寸包裝內的零件;甄別零件的工時與責任轉嫁給超市緩存中心揀選作業人員,揀選人員需仔細核對備貨單與零件看板,區分顏色、高低配,注意單次揀選的零件數量是否匹配等;要求作業者關注零件質量,拆除包裝、零件拿取、放置在器具內指定位置等工作均需要強化培訓。

(3)模式三:排序揀選模式

排序揀選模式針對同種零件高低配、顏色選型較多、零件個體體積較大,線旁面積不足的情況所采用的,在如今主流的、多車型混線生產的主機廠被大量采用。排序揀選是根據生產計劃,提前一定時間將需揀選的零件以訂單(備貨單)的形式推送給作業者,作業者按照訂單順序將零件逐一揀選并放置在器具內,排序器具多為專用器具,需對零件起到較好的固定與防護作用。排序揀選與SPS揀選均是針對個體零件,因此排序揀選對揀選作業人員的要求及關注點與SPS類似,但排序揀選更具針對性,僅對單獨一種零件進行揀選操作,并且零件一般體積較大,如車門玻璃、門護板、空調等。

2. 揀選策略分析

在三種揀選模式中,后兩種為拆零揀選,揀選復雜,難度大。在拆零揀選中,一般分為兩種揀選策略,分別為播種式揀選和摘果式揀選。播種式揀選是集訂單的揀選,先把其中每種物料的數量分別匯總,再逐個對各個去向進行分貨,形式如播種。摘果式揀選的作業特征是從貨架上取貨,放入指定的箱中。

(1)播種式揀選

播種式揀選是先對多個訂單進行預處理,將每批訂單上的同類零件進行累積并從存儲區全部揀選出來,進行整理,然后對同一種零件進行處理,將其按訂單需求進行分配,即放置在上線器具上,當該種零件分配完畢后,再對下一種零件進行分配。播種式揀選在揀選過程中同時處理多個訂單,作業任務是處理之后的“新訂單”,需要做好充分的準備工作,通常該部分訂單的分割與合并由系統完成,因此播種式揀選更適用于品種較多、數量較大的零件。播種式揀選可以高效地處理批量訂單,行走距離相對較少,完成一份訂單的平均耗時較短。由于揀選任務基于合并后的訂單,一旦發生差錯,將影響多個乃至全部訂單。

(2)摘果式揀選

摘果式揀選是指讓揀選作業人員在存儲區巡回作業,按某一訂單揀選出訂單中的全部零件,完成一個訂單需遴選整個存儲區,將該訂單揀選完畢后,再進行下一訂單的揀選任務。摘果式揀選是針對每一訂單,逐一進行揀選,更適用于品種少、訂單量大的情況。由于該揀選策略需遍尋整個倉儲區,因此行走距離較大、動作多、耗時長,多品種將增加揀選的難度與產生差錯的可能,而一旦發生差錯,只影響一個訂單,相對而言影響范圍較小。

(3)融合揀選策略

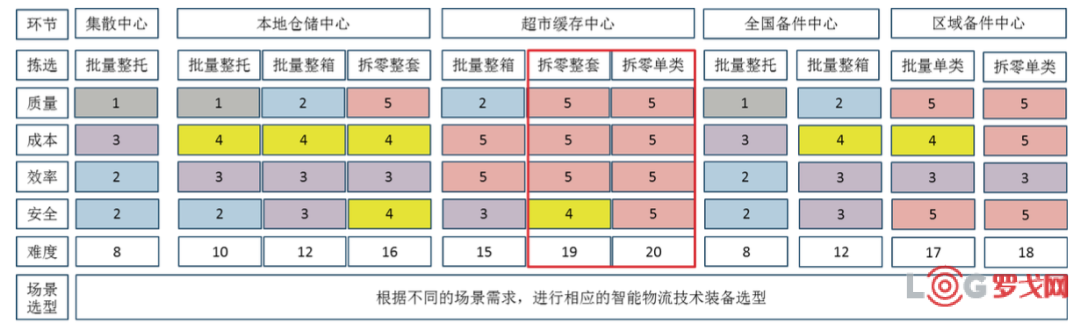

橫向對比各物流環節揀選難度,縱向挖掘揀選的復雜度。超市緩存中心拆零整套(SPS)揀選、拆零單類揀選為難度和復雜度最高的環節,對揀選的準確度、效率提出了最高的要求。

揀選難度等級

在SPS揀選中同時涉及GLT/KLT、通用件/專用件、同時車型選裝信息的影響,需按照車序進行揀選。針對SPS揀選特點,提出以下策略:

融合揀選策略

采用播種式和摘果式融合的策略進行揀選,在通用件的預揀選過程中,將指定訂單數作為一個訂單集,單次揀選多個相同零件,利用播種方式進行揀選。在專用件的揀選過程中,利用摘果方式進行揀選。一個揀選過程,使用兩種揀選方式。

主流程優先策略

分析GLT與KLT的零件品類、數量,將品類多、數量大的那部分確認為主流程,其他為支流流程,優先對主流程進行流程設計及布局設計。將支流流程進行弱化設計,優先主流程服務。汽車零部件物流SPS揀選中,往往KLT零件品類多、數量多、行跡管理復雜,故對KLT揀選流程予以優先設計;將GLT零件流程后續輔助設計。

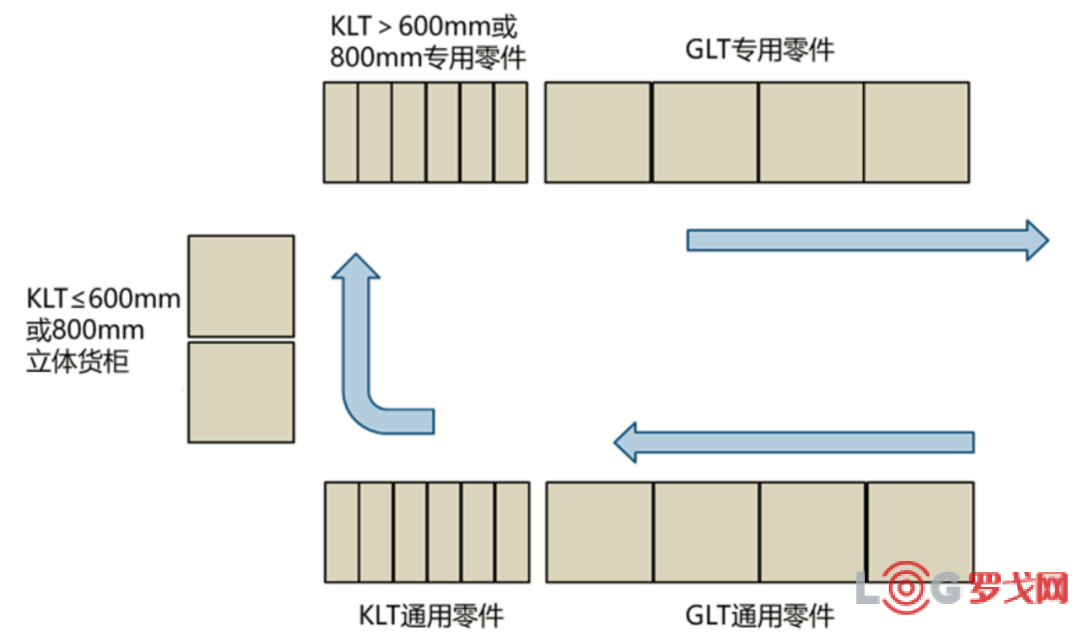

預揀選策略

主體設計思路為設立GLT&KLT通用零件揀選區域,提前完成揀選訂單中通用零件的揀選;以立體貨柜作為備貨緩存為例,首先完成通用零件的揀選,因立體貨柜揀選的便利性限制,將KLT尺寸≤600mm或800mm的專用零件存放至立體貨柜中;完成立體貨柜揀選后,對KLT>600mm或800mm及GLT的專用零件進行揀選,完成整個揀選操作。

預揀選策略

預編組策略

為了提高揀選的效率,盡量在1~2個揀選操作平臺上完成整個訂單的揀選,需要對SPS臺車整套零件按編組算法規則進行預編組。即,按零件的車型選裝信息智能配載托盤層,進行預先編組。

首先將利用系統預先對揀選單進行排序,保證足夠長周期內揀選單的相似度最大化。在此基礎上,算法結合主機廠生產信息,將車序信息與訂單信息提前給出,實現各車型的預先組合排序,按生產順序的需求實現快速準確揀選。

3. 揀選技術選型

揀選環節效率的高低、揀選是否精準、成本是否可控與上游的倉儲和下游的轉運有著直接的聯系。目前隨著物流技術的不斷發展,在倉儲、分揀環節應用的技術越來越成熟,基于以上的揀選策略分析,結合各個不同的分揀場景,給出以下基于智能裝備應用的智能化、定制化揀選解決方案。

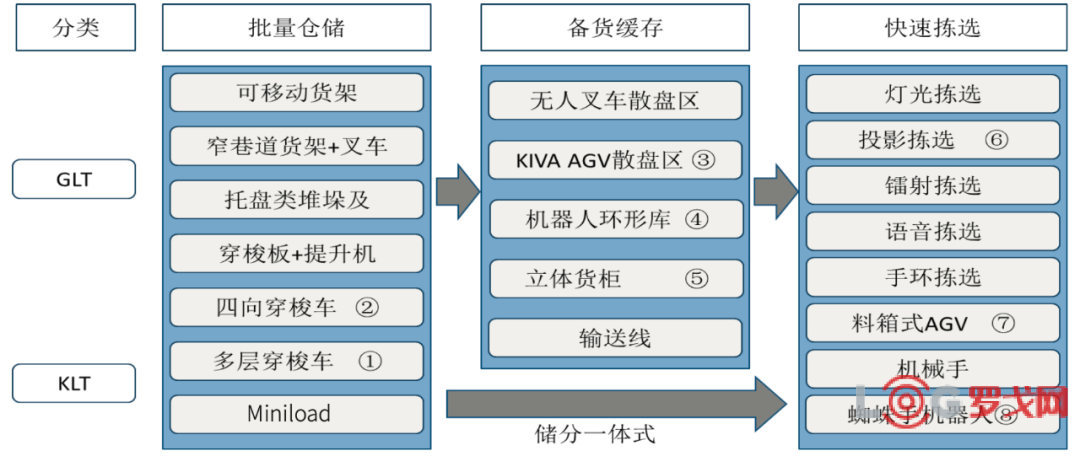

(1)儲分一體類技術

儲分一體類技術

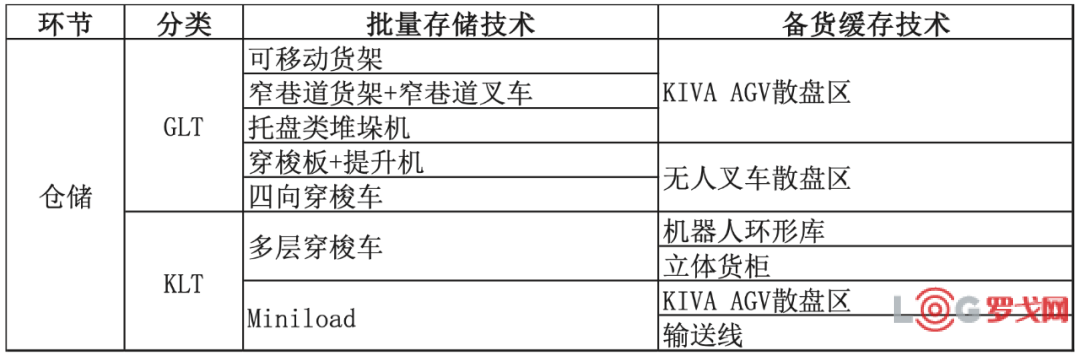

倉儲類技術可分為大件GLT和小件KLT兩種,為了降低倉儲成本,針對這兩種不同包裝性質的零件會進行密集式的批量存儲,為了提高揀選效率,可在批量存儲后,下架至備貨緩存區域,配合后續的揀選。

在批量存儲GLT的過程中,四向穿梭車技術為近幾年較為新式的做法。通常利用四向穿梭車,在同一平層實現存取,利用提升機實現四向穿梭車及貨物的換層。同時,可利用Kiva AGV或無人叉車與四向穿梭車進行混合調度,實現無縫的連接與配合,提高整體存取及轉運的效率。

在批量存儲KLT的過程中,多層穿梭車因效率高、儲量大、柔性高的特點被電商及汽車物流企業廣泛應用。隨著技術的發展,多層穿梭車從單一尺寸發展為可變尺寸,適應更多的器具尺寸形式,與Kiva AGV散盤區或立體貨柜等備貨緩存技術進行有機結合,形成完整的儲分一體化方案。

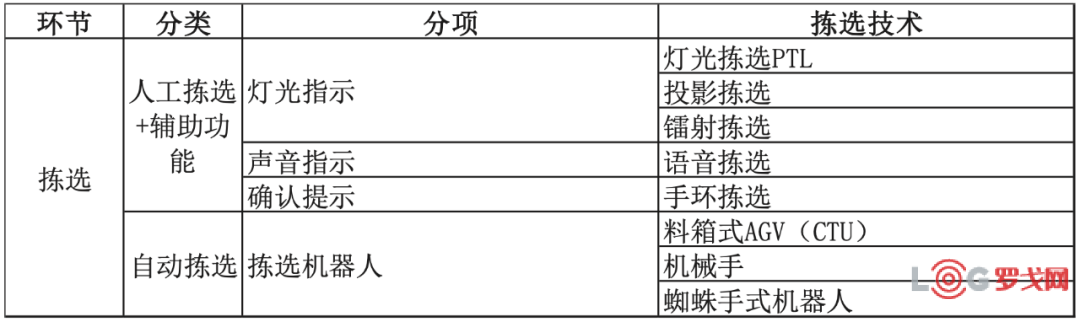

(2)揀選類技術

揀選類技術

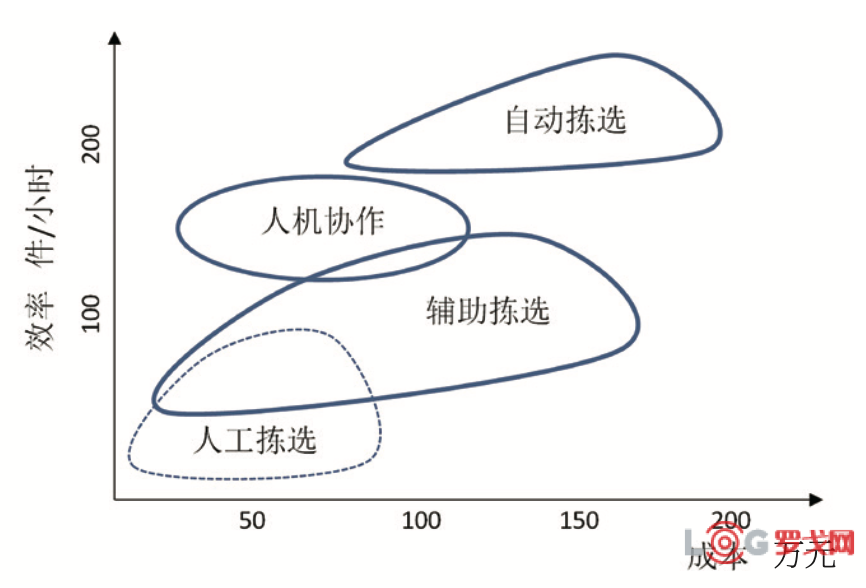

揀選類技術分為輔助揀選類和自動揀選類,輔助揀選類以聲光提醒為主,提高揀選的效率和準確性;自動揀選技術適用揀選機器人,利用夾抱和抓取的原理進行整箱或單個零件的揀選。

目前輔助揀選類技術利用電子標簽功能,根據場景的不同,與Kiva等技術融合簡化應用,達到快速貨到人揀選,可達到60~80箱/小時的揀選效率。

(3)技術匹配

技術匹配圖

通過儲分一體類技術與揀選類技術的排列組合,可實現適應不同業務場景的多種一體化解決方案。具體選擇哪一種方案,取決于流量的限制、效率的要求、成本的制約等因素。

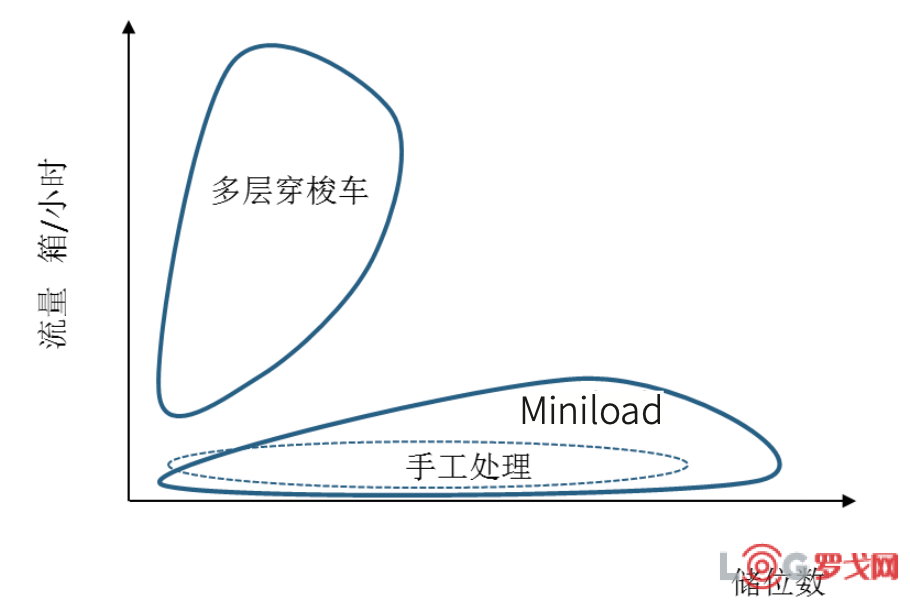

根據各個場景的不同,給出批量倉儲與快速揀選技術匹配的基本模型,便于大家在日常使用過程中進行技術選擇。批量倉儲以料箱級存儲技術為例,主流技術為多層穿梭車與Miniload。

批量揀選裝備選擇

揀選技術選擇

快速揀選以拆零單類零件為例,主流技術為輔助揀選技術(聲、光)及自動揀選技術。未來以機器視覺、六軸機器人、AMR機器人為發展方向,以人機協作方式進一步提高生產力水平。

智能裝備選型

近幾年物流技術高速發展,倉儲、揀選設備可基本滿足標準化的業務流程與作業對象。未來將在算法、系統策略層面進行優化與突破。例如機器視覺技術,通過機器學習、深度學習算法的植入與升級,實現更智能的感知,將從外部獲取的信息轉化成數字化的信號,進而通過人工智能進行判斷與決策,使各項揀選技術能夠應對非標準化的流程與揀選對象,實現揀選柔性化、個性化;再如AMR技術,同樣是通過后臺的人工智能支撐,實現路線的自主導航與自動規劃,為揀選作業提供更高效的技術支撐;通過數字孿生技術,實現實際場景的虛擬數據及圖像采集,利用算法校驗揀選的準確性,實現效率優化和技術升級。

京東物流招標 | 2025年3月湖北京東大件物流宅配資源招標

2112 閱讀

京東物流2025年京津冀地區洗護工廠招標

1843 閱讀

極兔經調整凈利潤2億美元!飛輪效應啟動,下一個爆發點在哪里?

950 閱讀打造最賺錢的跨境物流企業,85后老板如何成就“行業一哥”?

862 閱讀小紅書官宣電商出海計劃

794 閱讀別瞎忙了,物流人的出路根本不在辦公室

727 閱讀被月薪困住的物流人

649 閱讀菜鳥推出“自動化+無人車”快遞新模式 助力縣域快遞升級

571 閱讀南航物流打造全國首個“雙前置”貨站

542 閱讀菜鳥悉尼倉入庫量猛增170%,海外倉自動化再升級

570 閱讀