[羅戈導讀]今天,讓我們一起走進德國萊比錫,看看創新的寶馬及其智能的物流,從中學習和了解這個工業4.0的最佳實踐。

[羅戈導讀]今天,讓我們一起走進德國萊比錫,看看創新的寶馬及其智能的物流,從中學習和了解這個工業4.0的最佳實踐。

在全球工業界,“工業4.0”無疑已成為先進制造的最酷標簽之一,并引發新一輪的工業轉型競賽。作為德國制造業中技術含量、智能化程度和產業集中度最高的領域之一,汽車行業已經成為工業4.0實踐的前沿陣地。寶馬、奔馳、大眾、博世等公司都在紛紛試水并成效顯著。

一般來說,工業4.0主要包含智能工廠、智能生產和智能物流三大主題。

今天,讓我們一起走進德國萊比錫,看看創新的寶馬及其智能的物流,從中學習和了解這個工業4.0的最佳實踐。

2005年,寶馬投資13億歐元建造的萊比錫工廠正式投產。2006年,第10萬臺寶馬3系列轎車在這里下線。

萊比錫位于德國東部的萊比錫盆地中央,擁有便利的地理位置及聞名的商貿線路,如今已是德國最重要的工業重鎮之一。

寶馬將當初選擇萊比錫的理由歸結為:理想的第三方運輸中轉站、活躍的市場環境、24小時不間斷的機場、高效的物流網絡、強大的汽車產業、專業的熟練勞動力與低成本土地。

其中,不得不提的是萊比錫專業的物流園區。該物流園區由12個單元組成,每個節點都設有功能齊全的裝備,如連續裝卸系統、傳送帶、推車傳送系統等將整個園區連接起來,園區內可輕松完成裝卸、分揀、配送、倉儲和裝運等一系列物流操作。另外,整個物流園區的每個建筑單元內部都有道路交通系統,并至少配備兩個入口作為功能分區,每個建筑單元早已裝好通信系統與消防系統,可以讓企業“拎包入住”。

借助這一高效的物流條件,寶馬的物流網絡已能從德國直接輻射至中國市場。在萊比錫工廠生產組裝的各種寶馬車型,通過萊比錫的物流網絡,經過俄羅斯,輻射整個亞歐大陸,最后來到中國。

經過十年的建設,寶馬的萊比錫工廠現已成為最具工業4.0意味的代表性工廠之一,在技術應用、環保與可持續發展方面都走在了前列。

寶馬萊比錫工廠的整體設計思路十分創新,作為核心的中央大樓因其設計創新性而榮獲2005年德國建筑獎。為能靈活應對未來需求,寶馬在萊比錫設計出了最可持續和高效靈活的生產與物流模式。

與中國傳統的標準廠房設計不同,圍繞中央大樓建設的三大核心生產區域(即車身車間、噴涂車間和總裝車間)呈現出不規則排列。

貫穿占地面積40000 m占的中央大樓核心區域天花板上方的是一個空中走廊,其由一個有600臺輸送機的懸掛式輸送系統組成,主要用于連接焊裝、涂裝和總裝3個車間。該系統可將原始車身從車身車間輸送到車身倉庫,再送至噴涂車間,之后再將其送回車身倉庫,最后從車身倉庫送至總裝車間。另外,車身倉庫被設計為一個混裝倉庫,已噴涂車身和原始車身都被暫存于此。

在萊比錫工廠,每天約有一萬立方米的材料被輸送至各個生產環節,為確保物流的高效、精益、低庫存,所要運輸的材料必須在正確時間以正確的順序到達相應地點,這就需要高效精準的物流系統以及和供貨商之間的密切配合。

寶馬的生產計劃主要按照客戶訂單來制定,零部件供應商會按照生產訂單按序供貨,供應商與生產之間的JIT生產模式,也因總裝車間獨特的梳狀結構建筑設計得到更加充分的實施。

運送不同零組件的貨車可直接開至離裝配線最近的區域,部件進廠后可直接送至相應工位完成組裝,與先入庫再二次配送上線的傳統物流方式相比,節省了大量庫存和不必要的作業時間。這種創新的物流模式,不僅縮短了生產和物流供應的距離,也為未來的生產線擴展、引入新技術打下了良好的基礎,以最小的投資成本實現高效集成。

在寶馬始終提供高品質產品的背后,正是有一套高效靈活的生產物流體系作為支撐。從2014年7月開始,萊比錫工廠開始1系和2系車型串行生產,有時候更是需要1系、2系和X1多款車型在一條生產線混合生產。

標準化、模塊化和數字化的產品設計為在同一生產線進行混合生產提供了可能。寶馬1系和2系車型同屬一個平臺,為此可以共用同一生產線,且裝配時的大部分組件也是通用的。通過選配不同模塊(如汽車電子單元)、不同車體顏色,靈活生產出滿足不同客戶需求的差異化車型,讓模組的數量大大簡化。而實現小批量、多品種定制化混線生產的重要前提就是標準化,同樣,模塊化和數字化為此生產模式提供了更多可能。

正因為如此,寶馬萊比錫工廠目前不僅能做到多種車型按訂單生產和混線生產,還能在不損失生產節拍和品質的前提下,實現每臺下線車型都能滿足大規模定制的市場需求,即每一臺寶馬汽車可以根據客戶的意愿生產出來。

啟示,規劃先導應對未來

寶馬萊比錫工廠因在靈活生產、可持續資源利用、企業精益管理等方面的卓越成就,多次榮獲德國及歐洲權威機構頒發的“精益和綠色管理獎”和“最佳工廠”等獎項。而這背后,有來自德國物流研究院這一權威智力機構的強力支持。

工業4.0時代下,客戶需求個性化,產品創新周期縮短,生產節拍加快,這是生產型企業面臨的重要課題。它不僅要求單體設備是智能的,且設備之間還要實現互聯互通,滿足智能生產和智能物流要求,進而打造智能工廠、實現智能制造。

在寶馬萊比錫工廠這一項目上,德國物流研究院的專業團隊在工廠選址、物流集貨、廠區規劃等方面給予了寶馬大量支持。

與國內常見的四四方方廠區規劃不同,德國物流研究院對于寶馬萊比錫工廠“堅持順向規劃原則”,先明確業務流程,再選擇技術設備,最后確定適合的建筑形態,以此保證項目規劃的成功。

創新的物流規劃方案,確保了產業鏈運轉順暢,讓寶馬供應鏈的效率顯著提高,物流成本大大降低。更重要的是,成就了寶馬高效靈活、智能化、個性化的汽車生產模式。

華晨寶馬沈陽鐵西生產基地

人工智能、5G網絡以及大數據等全新技術的興起,為中國的各行各業帶來了新的變革和轉機。其中,在生產領域更是形成了從量變到質變的逆轉,讓工業化生產形成了中國制造業開始向“中國智造”大步挺進。

隨著中國經濟邁入由高速增長轉向高質量發展的歷史時期,造車工廠也在從傳統的工人模式轉化為“機械”模式。在各家整車生產工廠中,應用工業4.0技術,建造智能工廠,發展智能制造已經成為眾心所向。

前不久,華晨寶馬位于沈陽的生產制造基地就迎來了工業4.0的新方向。在這座年產超49萬輛的超級工廠中,他們并沒有把“機器取代人”、 “關燈工廠”、“無人工廠”當做未來制造發展的方向,而是有了自己更深刻的見解。

華晨寶馬對于“工業4.0”的智能應用,集中于視覺識別技術、智能數據采集分析、自動化創新及數字化生產流程四大技術領域,利用先進技術在部分工作中使用機械完全代替人工的介入,保證生產質量的統一與生產高效相結合。

當代整車制造的智能工廠中,大型機械臂與機器人的應用已經頗為廣泛,例如涂裝車間、焊接車間以及總裝車間等均有它們的身影。

在這個號稱“機器人統治的世界”,高度智能的機器人負責著非常復雜的焊接工作,甚至可以自動提出需求預警更換焊槍,智能數據采集分析技術自然“肩負重任”。它可以“個性化”每把焊槍,根據焊槍的歷史數據進行預防性維護。

不僅如此,該技術還可以精準預測出焊槍何時需要維護,何時需要更換焊槍,從而進一步優化維護時間。如果焊槍在生產間隙得到維護,可以減少停機時間,提升生產效率,更能預防質量缺陷發生,保障生產的高速流暢進行。

這些完全無需人工介入的大型機械臂雖然可以高效的完成工作,但是如果是生產的機器發生故障呢?

智能數據采集分析技術是華晨寶馬預測該方面的一大助手,它可以通過數據挖掘及機器學習算法,及時預測機器缺陷,通過預防性維修,確保生產的高效進行。

華晨寶馬智能應用視覺識別技術 (涂裝車間的自動缺陷檢測系統)

而在視覺識別技術的應用上,主要被植入與缺陷檢測等環節,涂裝車間的自動缺陷檢測技術就是一個很好的應用

在這里,4個高度智能的機械手臂配備了高功率LED探照燈、高反射相機、LED相機等充當“智能眼”,對剛剛完成噴涂的車身展開“無死角”式的掃描和檢測。

在機械手臂旁邊的工作人員,可以實時通過電腦屏幕接收到車身的檢測報告。哪個位置點有瑕疵,系統都會清晰地標明。

工作人員只需下達指令,有瑕疵的車身就交給另一批補漆的機械手臂全權負責。無論是表面瑕疵還是性能缺陷,視覺識別技術都能準確、快速地檢測,并且實時分析反饋。

相比于傳統的人眼監測,視覺識別可以用過更快速、更精準的鏡頭來完成零部件的監測。按照正常工作流程,每天開始生產的抽檢一般是首件、百件等間隔依此類推。

如果是人工檢查,也許需要10-20分鐘的時間,這時發現問題已經為時過晚,而機械僅需不到5分鐘就能發現問題,完成快速的監測及響應。

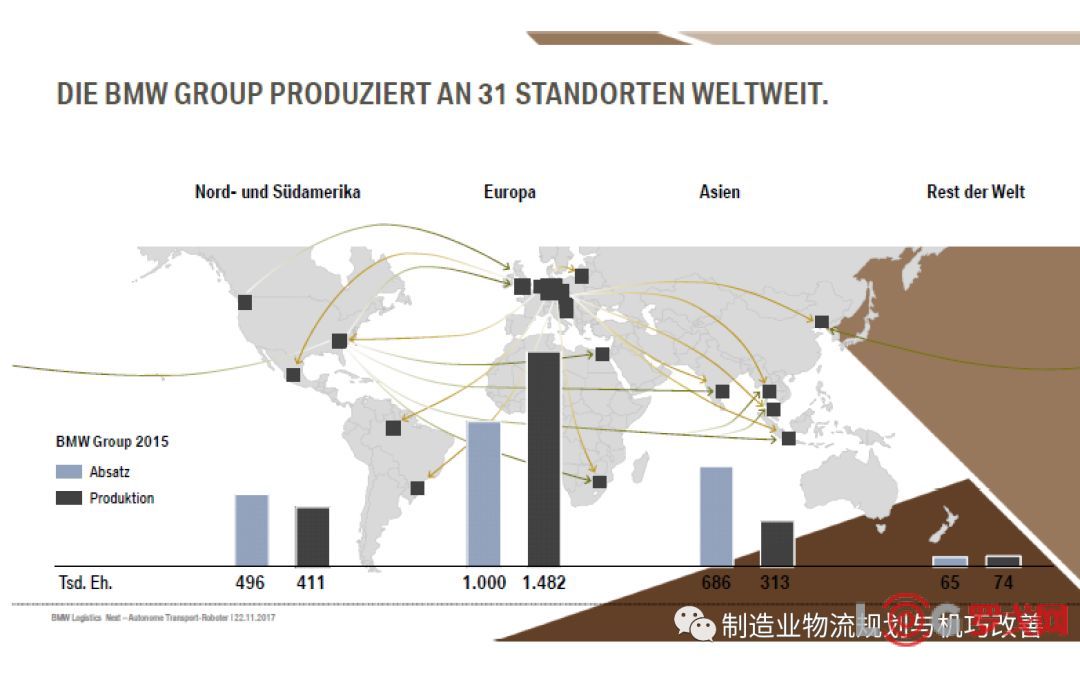

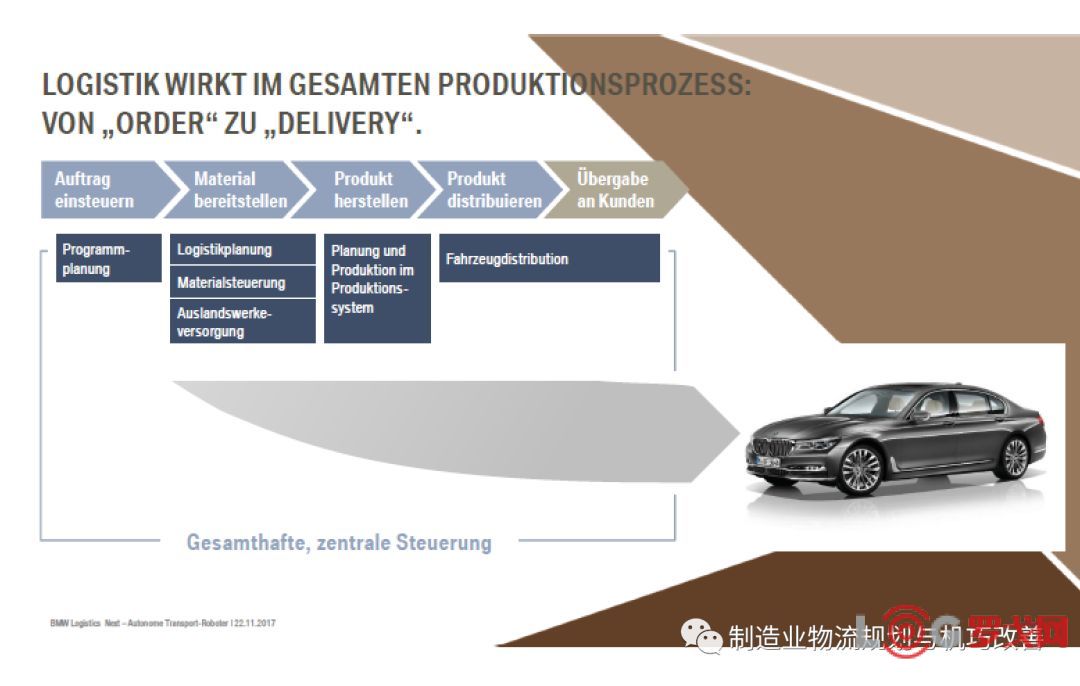

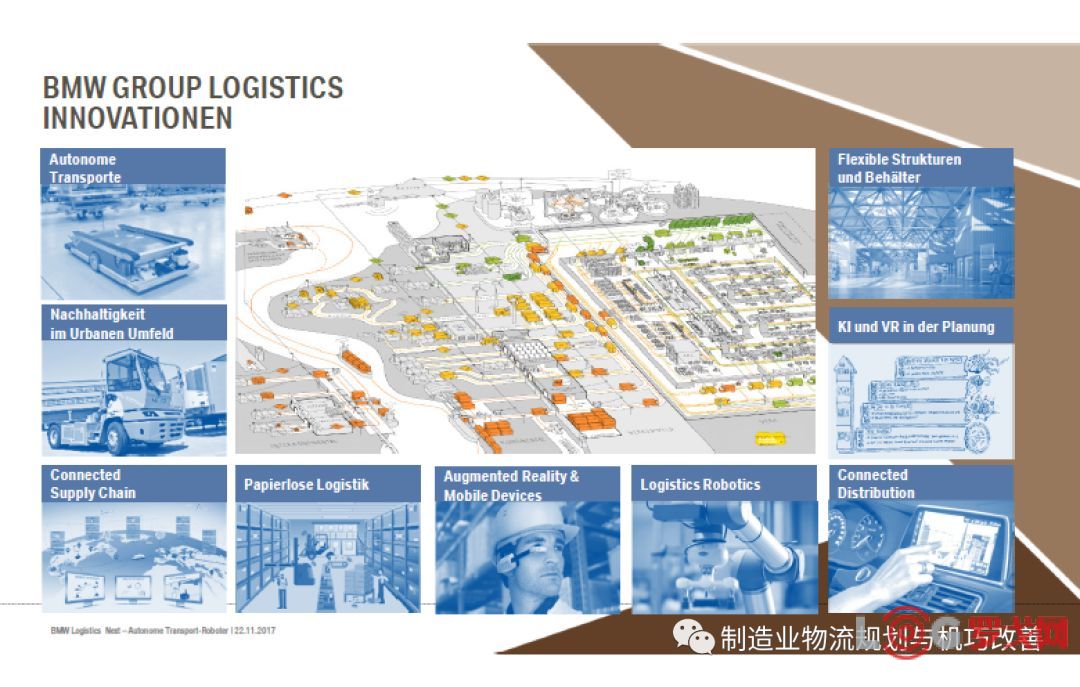

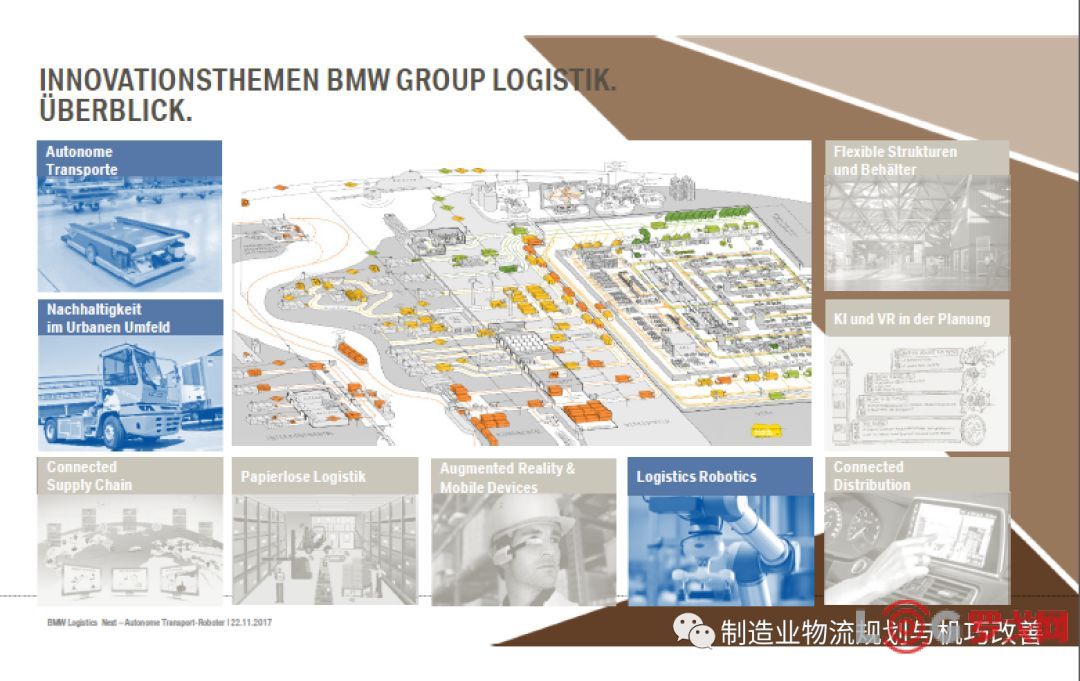

寶馬集團(BMW Group)透露,其越來越依賴數字化領域和工業4.0生產物流領域的 創新技術。該公司更加關注物流機器人、工廠自動運輸系統以及端到端供應鏈的數字化項目等應用。據寶馬集團所說,其正在全球范圍內的寶馬工廠物流領域進行各種創新試點項目,員工現在可以使用智能手機 和平板電腦等移動設備控制物流流程,并且使用虛擬現實應用規劃未來物流工作。寶馬集團生產網絡物流部門主管Jürgen Maidl表示:“物流是我們生產系統的核心。我們正在進行廣泛的突破性 項目,可幫助我們高效透明地操作日益復雜的物流流程。此外,我們還在利用各種新興創新技術,并與大學和 初創企業進行密切合作。我們現在就已經在與未來的工業4.0技術進行合作。” 每天有超過4,000個地方的1,800多家供應商向全球30個寶馬集團生產基地提供超過3100萬個零部件。數字化和 創新有助于公司更靈活、更有效地組織物流工作。與此同時,每天約有10,000輛汽車從生產線下線,然后交付 給全球客戶。數字網聯交付,即網聯分配,可確保交付運輸路線更加透明。

在華晨寶馬總裝車間,3D打印快速定制拇指保護套

在動力總成工廠,AGV無人搬運車負責搬運200-300斤重的發動機,工人則有機會更大程度地發揮自己獨特的認知技能。在總裝車間,越來越多的機器人與人之間不再設立任何形式的防護欄。

在這里,3D打印可以快速地定制化人體工程學生產工具,比如3D打印的拇指套,可以為工人提供了專屬的“防護”。同時,3D打印的線束固定裝置,符合人體工學設計,讓操作工人更快地工作,更準確地操作,無線安燈系統同時幫助員工實現無線語音交流。

大數據作為支撐,完成柔性化生產

作為全球范圍內備受矚目的最新一代移動通信技術,5G技術勢必激發各行各業的創新潛能,帶來新一波的顛覆性數字變革。

華晨寶馬率先將5G技術應用于汽車生產與研發領域,建成全球首個5G汽車生產基地。華晨寶馬目前在沈陽生產基地的鐵西、大東和發動機工廠共建設鐵塔21個,5G基站35個,已實現三大工廠100%的5G覆蓋率,5G網絡的傳輸速度已達到1Gbps。

華晨寶馬沈陽生產基地采用了中國聯通和中國移動雙運營商5G網絡。通過啟用移動邊緣計算技術,實現5G工廠私有網絡和公有網絡的安全靈活切換。

中郵無人機(北京)有限公司揭牌

2146 閱讀

智能倉儲企業“智世機器人”完成數千萬元A輪融資

1550 閱讀

聊聊2025年物流企業如何做營銷規劃

1527 閱讀這家老牌物流巨頭被整合重組,四千多名員工將何去何從?

1417 閱讀物流供應鏈領域“吸金”不力,但能給投融資事件頒幾個獎

923 閱讀極兔速遞2024年第四季度包裹量增長32.5% 全球日均單量超8000萬件

951 閱讀京東緊急馳援西藏震區,首批救援物資已由專車送出

941 閱讀2024LOG供應鏈物流?突破創新獎候選案例——準時達國際供應鏈管理有限公司

861 閱讀仿生學:蜂巢帶給供應鏈管理的啟示

836 閱讀人民日報“晚安短信計劃”關注電商西進:拼多多新農人傳遞溫暖

877 閱讀